- مقایسه تکنولوژی واحد اوره استامی کربن و سایپم

گردآوری و ترجمه : آقای مهندس کاخگی

تاریخ :5 خرداد 1403

شرکت:پتروشیمی هنگام

1-مقدمه

این اولین بخش از یک سری مقالات فنی است که فناوریهای استامی کربن و سایپم اوره را تا امروز (اکتبر 2016) مقایسه میکند. منظور از فنآوریهای جداسازی اوره، فناوریهای اوره مذاب است که مذاب اوره مناسب برای prilling یا granulation تولید میکند. این مقاله عمدتاً آخرین طرحهای فرآیند اعمال شده در بخش سنتز فشار بالا و بخش فشار متوسط را مورد بحث قرار میدهد زیرا این دو بخش دارای تفاوتهای عمده هستند. اما همچنین تفاوت های چشمگیر در بخش های دیگر برجسته خواهد شد. این مقاله در مورد پیشرفتهای فعلی و مورد انتظار آینده در این طرحهای فرآیندی برای واحدهایی با ظرفیت بزرگ بحث خواهد کرد. سایر مقالات فنی آینده بر روی مواد کاربردی ساخت و ساز و حالت های خرابی معمولی، جنبه های ایمنی بهداشت و محیط زیست، جنبه های عملیاتی، فناوری های نوسازی و جدیدترین تمرکز خواهند داشت.منابع. این مقالات تا آنجایی که در حوزه عمومی شناخته شده است و اسناد مرجع ارائه شده است، حاوی اطلاعات خواهد بود. ما بر روی فنآوریهای فرآیند stripping استامی کربن و سایپم تمرکز میکنیم، زیرا امروزه این فناوریها بیشترین سهم بازار را دارند و به ترتیب ۲۴ و ۱۶ درصد از کل کارخانههای اوره در حال کار هستند. شکل 1 سهم بازار تمام فناوریهای فرآیند اوره در سال 2010 که در حال تولید هستند را نشان می دهد. هر چند در حال حاضر ترکیب درصد طراحان اوره از سهم بازار تغییر چشم گیری نموده است.

شکل1: سهم تکنولوژی های مختلف در واحد های اوره در سال 2010

2-نقاط عطف تاریخی تأثیرگذار بر طرح مفهومی فرآیند

دو واکنش اصلی در سنتز اوره وجود دارد که از دی اکسید کربن و آمونیاک شروع می شود. تشکیل کاربامات آمونیوم از دی اکسید کربن و آمونیاک و تبدیل کاربامات آمونیوم به اوره و آب. واکنش های مربوطه را می توان با معادلات زیر نشان داد.

CO2 + 2 NH3 <=> NH2COONH4 [reaction 1]

NH2COONH4 <=>NH2CONH2 + H2O [reaction 2]

اولین واکنش یک واکنش سریع و گرمازا است که گرمای زیادی آزاد می کند. واکنش تعادلی دوم یک واکنش آهسته است به این معنی که برای رسیدن به تعادل به یک زمان ماند نسبتا طولانی نیاز دارد ، یک راکتور با اندازه بزرگ در هر فرآیند تولید اوره به این دلیل لازم خواهد بود. واکنش دوم که گرماگیر بوده و آب گیری می شود،به مقداری گرما نیاز دارد. با توجه به موقعیت تعادلی واکنش دوم، در هر فرآیند اوره مقادیر قابل توجهی از کاربامات آمونیوم تبدیل نشده باید از اوره محصول نهایی و آب محصول جانبی جدا شده و به بخش سنتز بازیافت شود.

فرآیندهای متداول اوره که بر مبنای total recycle است، بر این اصل استوار است که در پایین دست راکتور، با کاهش فشار و افزایش دما، جداسازی کاربامات آمونیوم از اوره و آب را تسهیل میکند. شکل 2 طرح کلی فرآیند اوره را نشان می دهد.

شکل 2- نمودار فرآیند یک واحد اوره

در سال 1967 آقای پتروس کاسنبرود[1] از DSM/Stamicarbon طرح استریپر CO2 فشار بالا را ارائه کرد که جداسازی آمونیوم کاربامات از اوره و آب را در فشار سنتز ممکن میسازد.

این کار منجر به مزایای زیر می شود:

* کاربامات آمونیوم تبدیل نشده می تواند در فشار سنتز بازیافت شود. بنابراین نیازی به اضافه کردن آب اضافی برای بازیافت کاربامات نیست.

* از آنجایی که راندمان استریپر به حدود 80% می رسد (مطابق با غلظت آمونیاک حدود 6-8 درصد وزنی در خروجی پایینی استریپر) ، دیگر نیازی به بخش فشار متوسط نمی باشد.

* با کندانس شدن گازهای استریپ شده در کندانسور کاربامات فشار بالا، حجم عظیمی از بخار فشار پایین تولید میشود که در پایین دست فرآیند استفاده شده و منجر به کاهش مصرف بخار کلی واحد اوره با ضریب دو میشود.

نسبت N/C در خروجی استریپر CO2 حدود 2 و غلظت آمونیاک حدود 6 تا 8درصد وزنی است، که به این معنی است که می توان خروجی مایع از stripper را مستقیماً به بخش فشار پایین فرستاد. در فرآیند Stamicarbon، نیازی به بخش فشار متوسط نیست و بازیافت آمونیاک خالص وجود ندارد. این موارد تأثیر قابل توجهی بر پارامترهای فرآیندی انتخاب شده در راکتور سنتز اوره دارند. بدون بازیافت آمونیاک خالص، هم تبدیل CO2 و هم تبدیل NH3 در راکتور به یک اندازه مهم هستند، زیرا تمام NH3 و CO2 تبدیل نشده باید به عنوان محلول کاربامات آمونیوم در آب بازیافت شوند. در تمام فرآیندهای اوره، به حداقل رساندن محتوای آب در راکتور برای دستیابی به حداکثر مقدار تبدیل اوره مهم است (تعادل واکنش 2 با حداقل محتوای آب به سمت راست حرکت می کند).

در صورتی که NH3 برگشتی خالص در دسترس باشد، میتوان NH3 را بدون افزودن آب اضافی به راکتور بازیافت کرد و بنابراین در این طرحها تمرکز بر به حداکثر رساندن تبدیل CO2 است. این بدان معناست که در این نوع فرآیندهای اوره، راکتور میتواند با نسبتهای N/C بالاتر بدون تأثیر بر سطح تبدیل اوره، کار کند.

از آنجایی که Stamicarbon STRIPPRR, CO2 را پتنت کرده است، سایپم DECOMPOSER فشار بالا که NH3 stripper یا self-stripper نامیده می شود (از این پس در این مقاله NH3 stripper نامیده می شود) را معرفی کرد. با این حال همچنان کاربامات آمونیوم را می توان در فشار سنتز بازیافت کرد و بخار فشار پایین را

می توان در کندانسور کاربامات فشار بالا تولید کرد. در مقایسه با استریپر CO2، استریپر NH3 راندمان کمتری دارد. به دلیل این راندمان پایین ، نیاز به حضور یک بخش فشار متوسط برای جداسازی بیشتر کاربامات از مخلوط اوره/آب دارد. اگرچه این به معنای یک مرحله فرآیند اضافی است، اما مزیت بخش فشار متوسط این است که off gas های مرحله فشار متوسط را می توان در یک مبدل condense کرد و از حرات آن جهت گرم کردن پروسس استفاده نمود که نهایتا در مصرف بخار LPS صرفه جویی کرد.

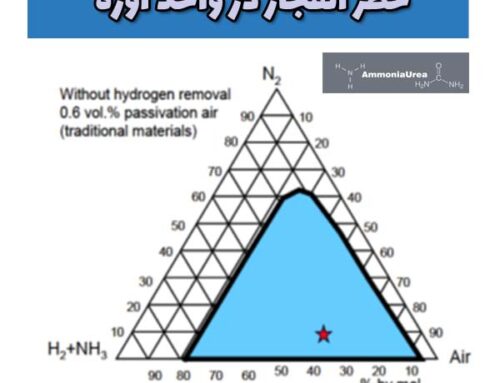

تفاوت دیگر بین استریپر Stamicarbon CO2 و stripper NH3 Saipem پروفایل دما است. افزودن CO2 به استریپر، ترکیب مایع را از خط برآمدگی بالایی (خط دمای حداکثر) در نمودار فازی آن دور میکند که نه تنها منجر به راندمان بالاتر، بلکه باعث عملیات در سطوح دمای پایینتر میشود که امکان استفاده از آلیاژهای stainless steel austenitic یا دوبلکس را فراهم میکند. NH3 stripper به دماهای بالاتری نیاز دارد که نیاز به تیتانیوم یا زیرکونیوم به عنوان متریال ساخت ، دارد. شکل 3 این نمودار فازی را نشان می دهد که در آن خط USO تا GUSO مسیر ترکیبات مایع را در یک stripper CO2 نشان می دهد.همانطور که دیده می شود، ترکیب از خط حداکثر دما دور می شود . خط X تا Y نشان دهنده مسیر ترکیبات مایع در استریپر NH3 است. ترکیب به سمت خط حداکثر دما حرکت می کند.

شکل 3- نمودار فازی CO2-NH3-urea/water

در سال 1976 آقای ماریو گوادالوپی[2] از Snamprogetti (سایپم کنونی) پتنت مفهوم ارتفاع پایین[3] را به ثبت رساند که امکان قرار دادن کندانسور کاربامات فشار بالا را در سطح زمین و انتقال مایع کاربامات از کندانسور به راکتور را با استفاده از یک اجکتور با آمونیاک فشار بالا امکان پذیر کرد. این منجر به دومین تفاوت اساسی بین سنتز Stamicarbon و Saipem می شود. استامی کربن با اعمال گرانش در حلقه سنتز منجر به ارتقاع زیاد در structure می شود، در حالی که سایپم قادر است با استفاده از اجکتور آمونیاک فشار بالا، تمام اقلام تجهیزات فشار قوی را در سطح زمین نصب کند. یکی دیگر از مزیت های اجکتور آمونیاک فشار بالا این است که می توان در استریپر با فشار کمی نسبت به راکتور کار کرد که با این کار عملکرد استریپر بهتر شده و در فشار کمتری از فشار سنتز کار خواهد کرد(معمولا 5 بار کمتر از فشار سنتز).ضمن آنکه نصب تجهیزات در هم کف ضمن کاهش هزینهای نصب تجهیزات و استراکچرهای مورد نیاز ،فعالیتهای تعمیراتی را نیز به شدت تسهیل می نماید.

شکل 4- نمای کلی از دو واحد سایپم و استامی کربن

در شکل 4 می توان تشخیص داد که راکتور سایپم (سمت چپ تصویر) در سطح زمین قرار دارد در حالی که راکتور Stamicarbon در ارتفاع بالاتری در سازه قرار دارد. کندانسور استامی کربن در طبقه سوم (20 متر) و کندانسور kettle سایپم در سطح زمین قرار دارد.

یک تفاوت اساسی دیگر بین Stamicarbon و Saipem اسکرابر فشار بالا در Stamicarbon است، تجهیزی که بخشی از سنتز Stamicarbon است. در فرآیند سایپم میتوان مواد inert را در بخش فشار متوسط شستشو داد، در حالی که در سنتز Stamicarbon، مواد inert در اسکرابر فشار بالا (HP) جداسازی میشوند. این منجر به یک مبدل حرارتی با فشار بالا در سنتز Stamicarbon می شود، اما مزیت آن این است که می توان فشار inert را مستقل از فشار سنتز کنترل کرد. در بخش سنتز Stamicarbon همچنین یک اجکتور فشار بالا وجود دارد که به اسکرابر HP اجازه می دهد برای انتقال جریان بازیافت آمونیوم کاربامات از اسکرابر HP به کندانسور کاربامات فشار بالا، در ارتفاع پایین تر قرار گیرد.

3. مقایسه مفهومی طرحهای فرآیند Stamicarbon و Saipem

شکل5- شماتیک بخش سنتز استامی کربن با pool condenser

شکل6-شماتیک بخش سنتز و MP فرآیند سایپم

a) کمپرسور CO2؛ b) راکتور اوره. c) اجکتور؛ d) پمپ آمونیاک فشار بالا؛ e) جداکننده کاربامات یا فلاش دارم فشار بالا ؛ f) کندانسور کارباماتی با فشار بالا. g) پمپ کاربامات فشار بالا؛ h) استریپر فشار بالا. i) decomposer و rectifier فشار متوسط. j) ستون جداسازی کاربامات –آمونیاک؛ k) کندانسور آمونیاک؛ l) ammonia receiver؛ m) پمپ آمونیاک کم فشار؛n) اسکرابر آمونیاک.

با معرفی تکنولوژی استریپر فشار بالا، یک کاربامات کندانسور فشار بالا نیز در بخش سنتز فشاربالای اوره معرفی شد. هم Stamicarbon و هم Saipem برای کاربامات کندانسور فشار بالا، با تکنولوژی فیلم مایع ریزان طراحی خود را شروع کردند. گاز استریپ شده از استریپر به صورت یک فیلم ریزان در داخل لوله های عمودی کندانسور کندانس می شود و در سمت پوسته کندانسور، بخار کم فشار تولید شد. کندانس مستقیم کاربامات آمونیوم در دیواره لوله خشک منجر به خوردگی شدید می شود و باید با افزودن مایع در کانال بالایی کندانسور کاربامات از آن جلوگیری کرد.

طراحی کندانسور کاربامات فیلم ریزان دارای برخی معایب فرآیندی است: عدم زمان ماندگاری برای تشکیل اوره که منجر به ایجاد راکتور نسبتاً بزرگی می شود که باعث افزایش ارتفاع کارخانه اوره Stamicarbon می شود. همچنین هیچ امکانی برای متعادل کردن نوسانات در شرایط فرآیند سنتز وجود ندارد، که این می تواند منجر به نوسانات فشار سنتز شود. علاوه بر این، این طراحی دارای برخی معایب مکانیکی است، مانند ترک خوردگی تنشی کلراید و خوردگی ناشی از carbamate condensation.

در سال 1996 استامی کربن طرح کندانسور استخری از کاربامات آمونیوم را در یک Condenser Pool افقی معرفی کرد، جایی که گاز استریپ شده در حوضچه ای از مایع کندانس می شود و در سمت تیوبها ، بخار فشار پایین تولید می شود. در pool condenser زمان ماندگاری برای واکنش تشکیل اوره وجود دارد که بخش

عمده ای از اوره در این تجهیز تولید شده و به همین خاطر طول راکتور اوره کاهش می یابد و نهایتا باعث کمتر شدن ارتفاع واحد اوره در طرح Stamicarbon می شود. علاوه بر این عاملی برای متعادل کردن نوسانات در شرایط فرآیند می باشد که منجر به پایداری فشار سنتز می شود. همچنین به دلیل جوشکاری با تکنیک internal bore weldingکه برای اتصالات تیوب به تیوب شیت اعمال می شود، خطر ترک خوردگی ناشی از تنش کلریدی رخ نخواهد داد.

سایپم در سال 1976 کندانسور افقی از نوع kettle type را معرفی کرده بود، که گاز استریپ شده در تیوب های افقی U شکل کندانس می شود و در سمت پوسته بخار فشار پایین تولید می شود. با این روش و همچنین استفاده از اجکتور فشار بالا، ارتفاع واحد اوره سایپم به طور چشمگیری کاهش پیدا کرده است.

تفاوت های خاص بین Stamicarbon و Saipem در سایر بخش های فرآیند به شرح زیر است:

طراحی هیدرولایز

عملکرد هیدرولیز، کاهش محتوای اوره در جریان آب تولید شده به عنوان یک محصول جانبی در هر واحد اوره می باشد. هیدرولایزر Stamicarbon یک برج عمودی با جریان counter-current است که در حدود 20 بار کار می کند. هیدرولایزر سایپم یک درام افقی است که در حدود 30 بار کار می کند.

مبدل های فرآیندی-فرآیندی

به طور کلی در یک واحد اوره سایپم تعداد مبدلی که هر دو ساید آن سیال فرآیندی باشد، نسبت به واحد اوره استامی کربن بیشتر است. این باعث افزایش بخار سازی در واحد اوره سایپم شده و کاهش مصرف انرژی را به همراه خواهد داشت .هر چند راندمان کم استریپر در سایپم این مزیت را خنثی می نماید.

شکل7: شمای کلی بالانس بخار در واحد اوره

مهم ترین قسمت های برقرار کننده بالانس بخار در واحد اوره،یکی استریپر HP است که بخار 20 بار (HP) مصرف می کند و دیگری کاربامات کندانسور فشار بالا است که بخار LP (4-5 bar) تولید می کند. راندمان بالاتر در استریپر استامی کربن باعث جریان بیشتر گاز استریپ شده می شود که این باعث میزان بیشتر کندانس شدن گاز در Pool condenser ، و بنابراین باعث تولید بیشتر بخار LP در آن می شود. بخار LP تولید شده مازاد نیاز دیگر قسمت های واحد اوره است و این مقدار مازاد به توربین کمپرسور CO2 فرستاده می شود. با این کار میزان بخار HHP مورد نیاز توربین CO2 به حداقل می رسد. دیگر مصرف کننده بخار HHP در واحد اوره، هیدرولایزر است که به طور معمول حدود 5% مصرف کل HHP steam را دارد. HP condensate که از شل استریپر خارج

می گردد، معمولا به عنوان منبع بخار فشار MP برای مصرف tracing در برخی نقاط حساس و همچنین در برخی از هیترها استفاده می شود.

استریپر سایپم بازدهی کمتری دارد و بنابراین مقدار گاز استریپ شده آن کمتر است و میزان بخار LP تولیدی در کندانسور آن کمتر خواهد بود. علاوه بر این، هیتر بخش MP به یک منبع حرارتی با دمای نسبتاً بالا نیاز دارد که معمولاً برای آن از کندانس بخار HP از خروجی stripper NH3 استفاده می شود.

هیدرولایزر واحد سایپم همانند واحد استامی کربن به مقدار کمی بخار HHP نیاز دارد.

در واحد اوره سایپم استفاده از مبدل های حرارتی فرآیندی-فرآیندی منطقی تر است ، زیرا بخار LP کمتری از کندانسور کاربامات فشار بالا در دسترس است. به عنوان مثال، گرمای کندانس شدن گازهای با فشار متوسط را می توان برای تبخیر آب در بخش evaporation و صرفه جویی در بخار LP و همچنین پیش گرم کن آمونیاک و پیش گرم کن کاربامات منجر به تولید بخار LP بالاتر در کندانسور کاربامات فشار بالا می شود.

3-طرحهای آینده فرآیند Stamicarbon و Saipem برای ظرفیتهای بالا

بزرگترین واحد استامی کربن با تکنولوژی Pool condenser هم اکنون با ظرفیت 4200 تن در روز در هلند فعال است. استامی کربن از آلیاژ super-duplex safurex در کلیه قسمت های سنتز استفاده می کند. میزان اکسیژن در خوراک CO2 حدود 0.3% حجمی است. با استفاده از تکنولوژی Medium Pressure Add-On Debottlenecking ، استامی کربن قادر خواهد بود ظرفیت واحد را به میزان 45-50% که معادل 6000 تن در روز است افزایش دهد. سایپم نیز واحد هایی با ظرفیت بالاتر از 4000 تن در روز در آرژانتین، چین، نیجریه ساخته است.می توان با اضافه کردن کندانسور کاربامات فشار بالای دوم به طور موازی، و استفاده حداکثری از قابلیت omega bond در تیوبهای استریپر، به سطح تولیدی 6000 تن در روز رسید.

مقایسه کلی فرآیند استامی کربن و سایپم

[1] Petrus Kaasen brood

[2] Mario Guadalupi

[3] low elevation concept