نوشته :آقای دکتر مهدی پرور

تاریخ : سی مهر ۱۳۹۹

شرکت: پتروشیمی خراسان

لوپ سنتز H.P. قلب واحد اوره است. انرژی چرخه فشار بالا H.P بطور مستقیم با فشار آن متناسب است. تبدیل اوره علاوه بر فشار به نسبتN/C و H/C، ساختار درونی راکتور مثل پیکربندی سینی ها، پدیده اختلاط واکنش دهنده ها و الگوی جریان و غیره بستگی دارد. در طرحهای مرسوم اوره ، جهت تبدیل بیشتر اوره از فشار بسیار بالا استفاده میشود. اما اکنون دیدگاه طراح ها تغییر نموده و توجه بیشتری به الگوی جریان حرکت سیال و اجزای داخلی راکتور میشود.

کارایی راکتور اوره را میتوان با استفاده از اجزای داخلی جدید مثل HET، اختلاط گرگردابی و تقویت گرتبدیل افزایش داد. این مقاله به بررسی اعمال تغییراتی در اجزای درونی راکتور و پارامترهای عملیاتی نظیر نسبت مولی، بازیافت آب در سیستم، فشار و دمای سیستم جهت بهبود انرژی و طول عمر تجهیزات می پردازد. در اینجا مهمترین موضوع کاهش شدید در مصرف بخار است. حرکات جریان در راکتور اوره میتواند بطور معنی داری با بکارگیری نسل جدید اجزای داخلی راکتور همچون سینی های سوپرکاپ، اختلاط گر گردابی، اجزای داخلی NIIK، سینی های جت سیفونی و غیره به میزان قابل توجهی بهبود یابد. در نتیجه این تغییرات، افت فشاری نیز مشاهده نمیشود زیرا فاز گاز بطور مستقیم به فاز مایع تبدیل شده و نیروی محرکه افت فشار را جبران میکند.

مقدمه:

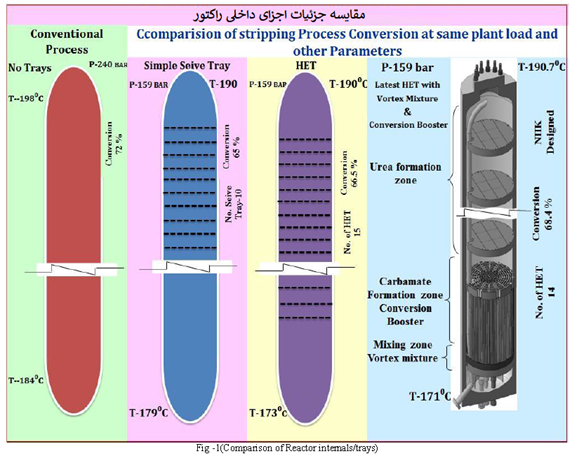

شرکت هندی NFL دارای دو طرح اوره است که در سالهای ۱۹۸۷ و ۱۹۹۷ به بهره برداری رسیدند. طرح آمونیاک این شرکت بر اساس تکنولوژی ریفرمینگ گاز طبیعی با بخار و تحت لیسانس شرکت HTAS دانمارک و طرح اوره تحت تکنولوژی جداسازی آمونیاک شرکت سایپم ایتالیا طراحی شده است. واحد ویجایپور دو طرح آمونیاک با ظرفیتهای ۱۷۵۰ و ۱۸۶۴ تن در روز (TPD) و چهار طرح اوره با ظرفیت ۳۰۳۰ و ۳۲۳۱ تن در روز دارد. راکتورهای اوره خطوط ۱ و ۲ در ابتدای طراحی ۱۰ عدد سینی غربالی ساده (با ۳۶۰ حفره در هرسینی) داشتند.

در سال ۲۰۰۵ سینیهای هر چهار راکتور با سینی های طراحی HET سایپم جایگزین شدند که منجر به صرفه جویی انرژی به میزان۰٫۰۲G.cal به ازای هر تن اوره شد. در طرح جدید تصمیم به نصب اختلاط گرگردابی به همراه تقویت گرتبدیل در قسمت پایین راکتور شد که در نتیجه حدود ۰٫۰۵G.cal انرژی به ازای هر تن اوره تولیدی صرفه جویی خواهد شد. این تکنولوژی جدید توسط شرکت NIIK روسیه توسعه یافته است.

صرفه جویی انرژی با دید عملیاتی:

سرعت واکنش اوره مستقیما متناسب است با؛

۱- نسبت N/C،

۲- دما،

۳- فشار سیستم،

۴- تعداد برخورد ذرات با آمونیاک و کربن دی اکساید (که میتواند با جریان گردابی انجام شود)،

۵- مساحت سطح،

۶- جرم فعال واکنش (یعنی قانون اثر جرم)،

۷- کاهش نسبت H/C.

سرعت واکنش اوره با متغیرهای فوق شدیدا تغییر میکند. حداقل انرژی لازم برای واکنش آمونیاک و CO2 انرژی اکتیواسیون خوانده میشود. این انرژی میتواند از حرکتهای جریان داخلی ذرات که با برخی تجهیزات مکانیکی همچون اختلاطگر گردابی و تقویتگرتبدیل ایجاد میشود فراهم شود. سرعت واکنش به دو عامل فراوانی برخورد بین ذرات و انرژی برخوردها وابسته است. اگر ذرات به صورت سیکلونی (چرخش در یک جهت) و با انرژی کمتر از انرژی اکتیواسیون برخورد کنند واکنشی بینشان رخ نمیدهد. همچنین دمای بالا، سرعت واکنش را زیاد میکند. اغلب هر ℃ ۱۰ افزایش دما سرعت واکنش را تقریبا دو برابر میکند. در دمای بالا، ذرات انرژی بیشتری دارند و در نتیجه سریعتر حرکت میکنند و احتمال برخورد مؤثر بیشتر میشود. این پدیده های برخوردی میتوانند با استفاده از اختلاط گر گردابی بیشتر انجام شود. هر عاملی که تعداد برخوردها را بیشتر کند واکنش را سرعت میبخشد. تلاطم برای افزایش سرعت واکنش ضروری است. سرعت پیشرفت واکنشها ثابت نیست، آنها با سرعت معینی آغاز میشوند، سپس کند و کندتر میشوند تا اینکه متوقف گردند. با پیشرفت واکنش غلظت واکنش دهنده ها کاهش یافته و تعداد برخوردها بین ذرات و در نتیجه واکنش بین ذرات کم میشود.

دیدگاه عملیاتی برای بهبود انرژی در طرح اوره.

۱- نسبت N/C

2- نسبت H/C

3- زمان اقامت

۴- جایگزینی اجزای داخلی راکتور با تکنولوژیهای پیشرفته

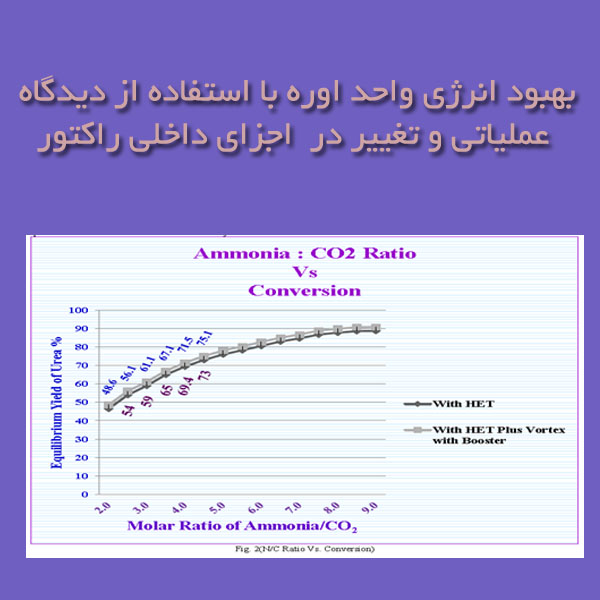

۱- نسبت N/C:

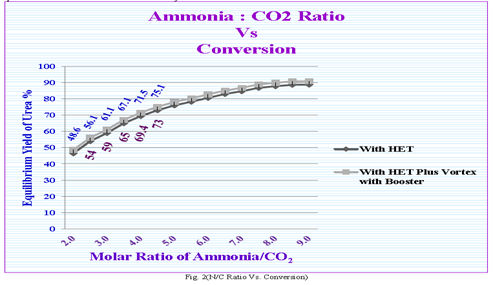

نسبت مولی NH3:CO2 بصورت تئوری ۲:۱ است؛ اما در این شرایط راندمان اوره در شرایط فشار kg/cm2 ۱۷۰و دمای C˚ ۱۵۵ تنها %۴۳٫۴۴ است. با تغییر نسبت NH3:CO2 میتوان این بازدهی کم را بهبود داد. زمانی که مقدار آمونیاک تا % ۲٫۷۹ (نسبت مولی NH3:CO2 زیاد شود) افزایش یابد، راندمان اوره تا % ۸۵٫۲ افزایش مییابد. زیادی آمونیاک سبب تشکیل آمونیوم کاربامات میشود که یک عامل آب زدا است و با جداسازی آب از جرم مؤثر مانع از واکنش آب با اوره شده و در نتیجه تعادل را به سمت تولید اوره منتقل میکند. در فرایند سایپم مقدار بهینه نسبت آمونیاک به دی اکسید کربن ۳٫۲ تا ۳٫۵ است.

در فرایند تولید اوره، آمونیاک مایع با CO2 گازی واکنش م یدهند و آمونیوم کاربامات ایجاد میکنند، آمونیوم کاربامات در واکنش بعدی آب زدایی شده و به اوره و آب تبدیل میگردد. واکنش آب زدایی آمونیوم کاربامات به وسیله عواملی مثل نسبت واکنشگرهای مختلف، فشار عملیاتی، دما و زمان اقامت در راکتور تحت تاثیر قرار میگیرد.

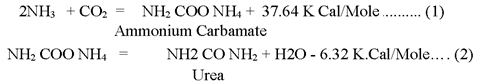

واکنش آمونیاک و کربن دی اکساید در دو مرحله انجام میشود.

واکنش شماره ۱ کامل و خیلی سریع است، اگزوترمیک بوده و حین تولید آمونیوم کاربامات ۳۷٫۶۴K.Cal/mol گرما تولید میکند. سرعت تولید آمونیوم کاربامات به فشار و دما بستگی دارد. در فشار ثابت، سرعت واکنش با دما افزایش می یابد تا به ماکزیمم برسد و پس از آن به سرعت سیر نزولی پیدا میکند تا در دمایی که فشار تفکیک با فشار کاری برابر شده و به صفر برسد.

واکنش شماره ۲ خیلی کند بوده و در تشکیل اوره نقش تعیین کننده دارد. این واکنش گرماگیر است و آبزدایی از آمونیوم کاربامات ۶٫۳۲K.Cal/mol انرژی مصرف میکند.. بعلاوه جهت افزایش تبدیل واکنش دهندهها، سنتز در فشار بالا (حدود kg/m2 ۱۶۰) و دمای بالا (C˚ ۱۸۰) انجام میشود که نیاز به خوراک CO2 و NH3 با فشار بالاتر دارد که سبب افزایش مصرف انرژی می شود. بنابراین انرژی کلی حاصل از تولید اوره کفاف فرایند را نداده و نیاز به ورود انرژی خارجی جهت کامل شدن واکنش وجود دارد.

فشار تفکیک کاربامات با افزایش دما به سرعت افزایش مییابد و در دمای ˚C 200 معادل kg/cm2 180 است. فشار تفکیک کاربامات بطور قابل ملاحظه ای در حضور مقدار مازاد از CO2 افزایش می یابد. فشار تفکیک در حضور مقادیر مازاد آمونیاک خیلی کمتر است. لذا، جهت حفظ سرعت بالای تشکیل آمونیوم کاربامات، دمای بالا و در نتیجه فشار بالا (بالاتر از فشار تفکیک در این دما) باید حفظ شود. گرمای تشکیل باید حذف شود تا از افزایش دمایی که مربوط به فشار کاری معادل فشار تفکیک است جلوگیری به عمل آید.

آبزدایی کاربامات و تبدیل به اوره

این یک واکنش تعادلی است که تنها در فاز مایع یا جامد پیشرفت میکند و زمان بر است. سرعت تبدیل آمونیوم کاربامات به اوره بدون آب اضافه یا آمونیاک و نسبت ۲:۱ از NH3:CO2 نشان میدهد که تبدیل کاربامات به اوره با افزایش دما زیاد می شود.

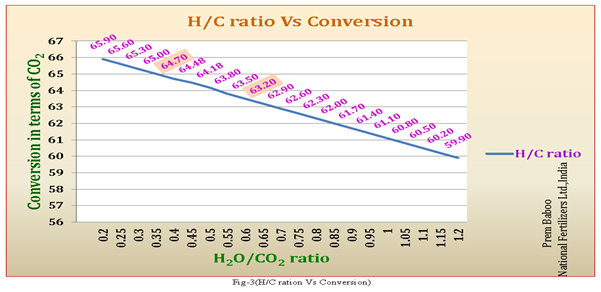

۲- نسبت H/C

آب یکی از محصولات واکنش تبدیل کاربامات به اوره است. حضور آب تاثیر نامناسبی بر تبدیل دارد. در راکتور اوره به ازای هر مولکول اوره یک مول آب ایجاد می شود بنابراین، مطابق اصل لوشاتلیه افزایش آب از هر منبعی اثر منفی بر غلظت اوره دارد. زیرا آب اضافه بخشی از حجم راکتور را اشغال میکند و ظرفیت تولید آن را کاهش میدهد، به علاوه آب اضافه باعث رقیق شدن محلول اوره می شود، و به این ترتیب با افزایش بار تبخیر سبب افزایش انرژی مصرفی میگردد. اما مهمتر از همه اینکه آب اضافه مطابق شکل ۳ راندمان تولید اوره را کاهش می دهد. حضور ۱ مول آب اضافه به ازای هر مول کاربامات، راندمان تولید اوره را تقریباً تا ۵۰ درصد کاهش میدهد. حضور آمونیاک زیادتر از نسبت دو به یک که قبلاً ذکر شد اثری برعکس تاثیر آب دارد. تشکیل اوره در محلولهای همگن به فشار جزئی کربن دی اکساید بستگی ندارد، اما تبدیل کاربامات به اوره بطور مستقیم متناسب با فشار جزئی آمونیاک و به طور معکوس با فشار جزئی آب مرتبط است.

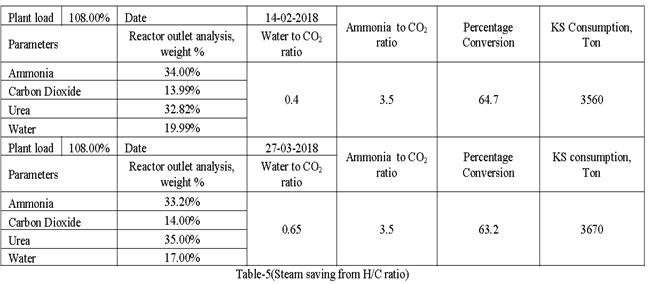

عمده انرژی مصرفی در فرایند اوره، صرف تشکیل بخار مورد نیاز فرایند حذف (استریپینگ)، بازیافت ترکیبات تبدیل نشده به محصول، بازیافت آب و تغلیظ محلول میشود. با بهینه سازی فاکتورهای فرایندی میتوان در مصرف بخار صرفه جویی نمود و بازیافت آب درون راکتور را کاهش داد.

از آنجایی که بازیافت آب یکی از ویژگیهای مهم فرایند تولید اوره میباشد، کاهش آب در فرایند بازیافت کارایی واحد را افزایش میدهد. بهینهسازی بازیافت آب باید با هدف کاهش بار بخش بخار انجام شود. یک مول آب به ازای هر مول اوره تولید میشود. حضور آب مازاد تعادل واکنش را در جهت منفی و کاهش راندمان پیش میبرد. با این حال جهت بازیافت آمونیاک و CO2تبدیل نشده به راکتور ناگزیر از استفاده از آب هستیم. کاهش مقدار آب در بخش بازیافت فشار پایین سبب افزایش غلظت کاربامات و مشکلات پمپاژ و گرفتگی در سیستم پایپینگ میگردد. آب اضافه در راکتور حجم موثر برای تشکیل اوره را نیزکاهش داده و انرژی لازم در بخش تبخیر را افزایش می دهد.

در فرایند اوره بخار به تعداد زیادی اجکتور (دفع کننده) تزریق می شود که در فرایند مستقیم بخش آب ضایعاتی استفاده میشود. در بخش تصفیه (بخش آب ضایعاتی) نه تنها نیاز به بخار وجود دارد بلکه افزایش بازیافت آب از خروجی راکتور را بهمراه دارد.

در فرایند رایج بازیافت کلی کاربامات در مراحل فشار پایین تجزیه می شود. گازهای آزاد شده در آب فرایندی متراکم (کندانس) شده و کاربامات تغلیظ شده حاصل ، مجددا به راکتور پمپ می شود. در فرایند حذف (استریپینگ)، گرمای میعان که حدودا معادل ۱ تن بخار در هر تن اوره است، در دمای پایین آزاد میشود. در فرایند حذف (استریپینگ)، تجزیه بیشتر آمونیوم کاربامات تبدیل نشده در فشار راکتور به وسیله حذف محلول راکتور توسط دی اکسید کربن تازه انجام میشود. گاز خروجی از حذف کننده که عمدتا از CO2 و آمونیاک تشکیل شده است، در فشار سنتز و دمای بالاتر از نقطه ذوب آمونیوم کاربامات به کندانسور رفته و به آمونیوم کاربامات مایع تبدیل میشود. بنابراین، افزایش آب ضروری نیست. گرمای میعان این گازها بوسیله آب کولینگ حذف نمیشود بلکه صرف تشکیل بخار LP میشود. در فرایند کلی بازیافت، مقدار زیادی از آمونیاک مازاد جهت کنترل دمای راکتور استفاده میشود. بعلاوه آمونیاک مازاد، کارایی تبدیل را افزایش میدهد. مزیت فرایند حذف (استریپینگ) واحدهای جدید نسبت به واحدهای رایج قدیمی که فشار بالاتری داشته اند به خاطر استفاده از فولاد های ضد زنگ که ارزانتر می باشند بهتر است . زیرا شرایط عملیاتی(فشار و دما) در واحدهای جدید بسیار بالا نمی باشد. فشار kg/cm2g ۱۵۸-۱۴۰ و دما C˚۱۹۰-۱۷۰ که برای استفاده از فولاد ضد زنگ بسیار ایمن است. پژوهش و توسعه جدید واحد اوره با توجه به محدودیت انرژی و حساسیتهای قانونی محیط زیستی به بحث های کاهش مصرف انرژی و آلودگی متمرکز شده اند.

محاسبات.

از جدول ۵ تغییر نسبت H/C از % ۰٫۶۵ تا %۰٫۴۰باعث بهبود تبدیل به میزان %۱٫۵می شود.

۳- زمان اقامت (ماند)

واکنش تبدیل اوره آهسته است و ۲۰ دقیقه زمان نیاز دارد تا به تعادل برسد. بنابراین راکتور به گونه ای طراحی میگردد که زمان ماند واکنش دهنده ها در آن بیش از ۲۰ دقیقه (بسته به سایر پارامترهای عملیاتی ۳۰ دقیقه تا یک ساعت) باشد. زمان ماند نقش مهمی در تبدیل دارد. زمانی که پارامترهای عملیاتی مثل نسبت مولی برای دستیابی به بازده مناسب مطلوب نباشند، از عامل زمان ماند بیشتر میتوان جهت نیل به عملکرد مطلوب استفاده کرد، البته این کار نیاز به راکتوری با حجم بالاتر دارد که سبب افزایش هزینه سرمایه گذاری می شود.

زمان اقامت= حجم راکتور/ حجم خوراک و چون حجم راکتور ثابت است؛ زمان اقامت با میزان بار واحد بستگی دارد. در مورد خط ۲ اوره شرکت هندی مورد بحث، با حجم راکتور m3 134 و حجم خوراک m3/h 9/235، زمان اقامت در ظرفیت اسمی TPD 3231 (تاریخ ۲۳/۰۲/۲۰۱۸) معادل ۳۴٫۱۱min میباشد (واکنش دهنده ها در فاز مایع فرض شدند). و در ظرفیت TPD 3500 با حجم خوراک ۲۵۵٫۳۱m3/hr زمان اقامت معادل ۳۱٫۵min میشود. نصب مخلوط کن گردابی و تقویتگرتبدیل سبب افزایش زمان اقامت می گردد زیرا واکنش تشکیل کاربامات مؤثرتر می شود و بدلیل کاهش حجم وقتی گاز در انتهای راکتور به مایع تبدیل می شود، زمان اقامت اوره در راکتور زیاد می شود. دو فاز از میان تقویتگرتبدیل که همانند یک راکتور لوله ای است عبور میکنند، و بدنبال آن واکنش دوم به سرعت شروع می شود و زمان اقامت واقعی افزایش مییابد. فاز گاز سریعا به مایع تبدیل میشود و نیروی محرکه تحرک سیال را فراهم میکند.

تعویض اجزای داخلی راکتور با تکنولوژیهای پیشرفته

امروزه دیدگاهها تغییر نموده و تجهیزات داخلی بهتری مثل HET، تجهیزات اختلاط و تقویتگرتبدیل که مثل مجموعه ای از راکتور لوله ای عمل میکنند معرفی شده اند. نصب اجزای داخلی راکتور با بهبود هیدرودینامیک جریان سبب بهبود کارایی راکتور میشوند، در نتیجه تبدیل CO2 بیشتر شده و در مصرف بخار صرفه جویی می گردد، همچنین مرحله بازیافت کمتر میشود. در نتیجه واکنش به فضای کمتری نیاز خواهد داشت و فضای مازاد برای واکنش دوم یعنی تشکیل اوره استفاده می شود. نهایتا:

در هر راکتور اوره سه ناحیه عملیاتی با شرایط هیدرودینامیکی مختلف وجود دارد؛

ناحیه اختلاط

ناحیه تشکیل آمونیوم کاربامات

ناحیه تشکیل اوره

در ناحیه اختلاط گاز و مایع با هم ترکیب می شوند تا آمونیوم کاربامات تشکیل گردد، انواع مختلفی از تجهیزات اختلاط ساخته شده اند. یک تجهیز اختلاط گر باید حائز الزامات کلیدی زیر باشد؛

تضمین حداکثر محیط تماس در ورودی راکتور جهت تقویت اختلاط و حذف ناحیه های راکد.

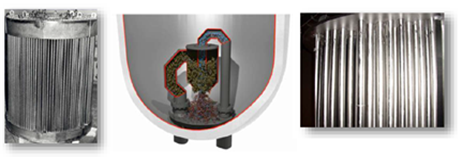

فراهم آوردن بیشترین حالت پخش گاز جهت ایجاد جریانی از حباب های بسیار ریز و هم شکل و توسعه سطح بین دو فاز مایع و گاز. راهکار شرکت NIIK جهت اختلاط کارامد تجهیزی به نام اختلاطگر گردابی است که اساس عملکرد آن یک محفظه چرخان است. ویژگی اصلی این اختلاط گر به شرح زیر است.

گسترش زاویه جریان خروجی

پراکندگی شدید گاز

عدم فرسایش تجهیز با توجه به اینکه گاز نزدیک محور گردش قرار دارد. به منظور جلوگیری از فرسایش یک پره صفحه ای ویژه جهت محافظت در پایین راکتور تعبیه شده است.

به دلیل طراحی منحصر به فرد این اختلاطگر گردابی پخش گاز در مایع بسیار موثر انجام خواهد شد، حباب ها بسیار ریزتر از اختلاطگرهای رایج هستند. و لذا سطح تماس ویژه و موثر حدودا تا دو برابر افزایش مییابد.

تشکیل آمونیوم کاربامات

ناحیه تشکیل آمونیوم کاربامات در بخش پایینی راکتور اوره و بالاتر از ناحیه اختلاط قرار دارد. این ناحیه طوری طراحی می شود که حداکثر تبدیل مواد اولیه به آمونیوم کاربامات مایع را انجام دهد. در راکتور های توخالی تشکیل آمونیوم کاربامات در یک رژیم اختلاط کامل انجام می شود و در نتیجه امکان اختلاط برگشتی محصولات واکنش با اجزای خوراک وجود دارد که سبب کاهش سرعت آمونیوم کاربامات میگردد. بنابراین نکته حائز اهمیت در راکتور محدود کردن ارتفاع حباب های شناور و ناحیه تشکیل کاربامات در یک رژیم plug- flow است. یعنی مخلوط گاز مایع در شرایط plug- flow حرکت کنند و اختلاط محوری و مقطعی وجود نداشته باشد. به همین دلیل شرکت NIIK اقدام به طراحی تجهیزی به نام تقویت گر انتقال نموده است که وظیفه آن حذف اختلاط محوری و مقطعی در بخش انتهایی راکتور اوره و ایجاد شرایط plug- flow برای محصولات واکنش می باشد.

تقویت گر انتقال متشکل از یک سری لولههای عمودی می باشد که در بخش انتهایی رآکتور نصب می گردد و به عنوان کانالهایی جهت هدایت حرکت مخلوط گاز مایع در شرایط plug- flow و ممانعت از حرکتهای محوری و مقطعی عمل میکنند.

با وجود اینکه اجزای خوراک در ورودی راکتور توسط اختلاط گر گردابی مخلوط می شوند اما باز هم امکان دارد حباب های گاز در اندازه بزرگتر به ورودی انتقالگر تبدیل وارد شوند و سایز درشت این حبابها امکان ایجاد حرکات پیستونی و کاهش واکنش را بدنبال دارد، لذا جهت شکستن حباب های درشت گاز به حباب های ریز یک تجهیز توربولایزر نیز در ورودی تیوب ها نصب می شود. اساس عملیاتی توربولایزر برپایه برهم نهی ارتعاشات صوتی ناشی از رزونانس جریان گازمایع است که از آن عبور می کند. ریز شدن حباب ها سبب افزایش سطح تماس و تشدید واکنش می گردد.

تشکیل اوره

از آنجایی که آب زدایی از آمونیوم کاربامات یک واکنش آهسته است حجم زیادی از راکتور اوره بالای تقویت گر تبدیل به این واکنش خاص اختصاص می یابد. اختلاط معکوس محصولات واکنش ( اوره و آب) با آمونیوم کاربامات نرخ تبدیل به اوره را کاهش میدهد. لذا به منظور به حداقل رساندن اختلاط معکوس سینی های غربالی خاصی بالاتر از تقویت گر تبدیل در راکتور نصب میشوند. از آنجایی که مقدار محیط گازی در ارتفاعات بالاتر راکتور کاهش می یابد، تعداد سوراخ های سینی نیز با افزایش ارتفاع در راکتور به منظور متعادل کردن پروفایل سرعت ماده مذاب در سطح مقطع راکتور کاهش می یابد. سینیهای غربالی ساخته شده توسط شرکت NIIK دارای مزایای زیر هستند؛اختلاط طولی را حذف می کنندپروفایل های سرعت حرکت صعودی فازها را متعادل می کندسبب افزایش سطح بین فازی می گردد.

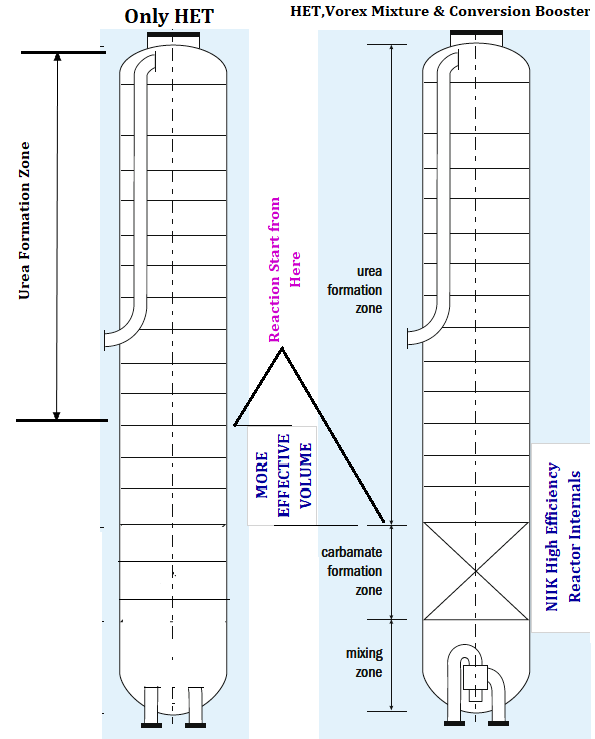

در راکتورهای HET حجم مؤثر واکنش دوم کمتر از راکتور دارای تجهیزات داخلی NIIK است که در شکل ۴ به نمایش در آمده است. شرکت NIIK به منظور طراحی راکتورمناسب، همه انواع مختلف از مخلوط کن های رایج را در راکتور کوچک مقیاس تحقیقاتی-آزمایشگاهی اوره مورد بررسی قرار داد. در نتیجه این مطالعات عملکرد هیچکدام از مخلوط کننده های رایج تضمین کننده اختلاط لازم واکنش دهنده ها نبودند حبابهای بزرگ گاز که به سمت بالا حرکت می کنند سطح تماس ویژه مایع و گاز را کاهش می دهد. در این حالت، ضریب پرکننده[۱] بخشش زیرین کوچک است. این فرایند سبب گسترش ناحیه تولید آمونیوم کاربامات در راکتور میشود و کارایی کلی فرایند سنتز را کاهش میدهد. راهکار شرکت NIIK برای اطمینان از اختلاط مؤثر مواد اولیه در ورودی راکتور استفاده از تجهیز اختلاط گر گردابی با کارایی بالاست. اساس کار این مخلوط کن بر پایه اثر پخش شدید گاز حاصل از تفکیک در یک جت گاز-مایع چرخان با مایع در خروجی نازل است. بدلیل طراحی منحصر به فرد این اختلاط گر گردابی، حبابهای گازی در این تجهیز ریزتر و در نتیجه پخش گاز در مایع مؤثرتر از سایر مخلوط کن های رایج انجام میشود. بدین ترتیب، سطح تماس ویژه گاز-مایع با استفاده از اختلاط گر گردابی دو برابر بیشتر میشود. درمجتمع های کشور هند تعداد زیادی اختلاطگر گردابی با تقویت گر تبدیل در طرح های مختلف اوره نصب شده است. گواهی دهنده های مختلف انواع مختلفی از اجزای داخلی راکتور را فراهم آورده اند، مثلا پمپ جت سایفون، سینی های کارامد کازاله، سوپرکاپ HET و غیره.

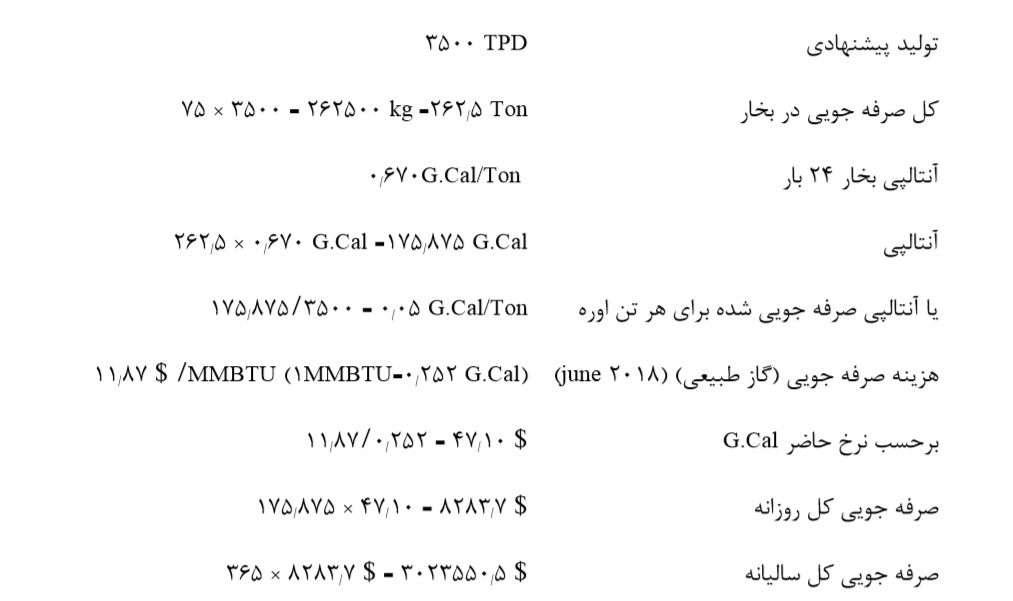

صرفه جویی ناشی از کاربرد اختلاط گر گردابی و تقویت گر تبدیل ، حدود ۷۵ تا ۸۰ کیلوگرم بر تن اوره در مصرف بخار فشار متوسط (bar 24) صرفه جویی میگردد.

بنابراین دوره بازگشت سرمایه خیلی کوتاه خواهد بود.

بررسی عملکرد NIIK

این شرکت از سال ۱۹۵۱ در زمینه تکنولوژیهای صنعتی اوره آمونیاک و ملامین فعالیت دارد.

نتیجه گیری:

مشاهدات فوق نشان می دهد که با روشهایی ساده میتوان در انرژی طرح هاب موجود اوره صرفه جویی نمود. با موازنه آب در فرایند به روشهای ساده ای میتوان از مزایای صرفه جویی در انرژی بهره برد. تجدید ساختار با تکنولوژی های جدید بسیار مفید و مقرون به صرفه بوده و دوره بازگشت سرمایه حداکثر یکسال خواهد بود. مزایای اساسی ببهینه سازی تبدیل CO2 در یک طرح موجود شامل کاهش بخار مورد نیاز در پایین دست طرح، بازیافت کمتر و بهبود کیفیت محصول خواهد بود. براساس ویژگی های اثبات شده، اجزای داخلی راکتور تجهیزات خلاقانه ای برای سنتز اوره هستند و از مزایای آنها میتوان هم در طراحی نسل های جدید راکتورهای اوره و هم در تجدید ساختار تجهیزات موجود استفاده نمود.

در خصوص طرح هایی که تنگناهای انرژی و مالی دارند نصب اجزای داخلی همچون اختلاط گر گردابی با تقویت گر تبدیل و سایر تجهیزات شرکت NIIK می تواند بسته به ظرفیت واحد سبب کاهش مصرف انرژی تا حدود G.cal 0.04 to 0.07 به ازای هر تن اوره گردد.

با توجه به تخصص مناسب شرکت NIIK و پروژه های متعددی که در نقاط مختلف در خصوص مدرن سازی واحد اوره (خصوصا برج پریل و راکتور) انجام داده است به نظر میرسد استفاده از توانایی این شرکت در زمینه نصب اینترنال های راکتور اوره میتواند کمک زیادی در زمینه صرفه جویی انرژی و افزایش ظرفیت برای شرکت ها داشته باشد.در سالهای اخیر کشورهندوستان طی چهار پروژه مدرن سازی واحد های اوره که با شرکت NIIK داشته است، اقدام به نصب و بهره مندی از مزایای این تجهیزات داشته است.

از همکاران خود دعوت کنید تا در وبسایت ما عضو شده و از طریق ایمیل Ammoniaurea.ir@gmail.com و یا از صفحه اصلی سایت و گزینه ارسال مقالات، مقالات خود را برای ما بفرستید تا در این سایت به نام خودتان متنشر شود.