گردآوری و ترجمه : آقای مهندس نوید نجفیان

تاریخ :12 خرداد 1403

شرکت: پتروشیمی کرمانشاه

میانگین زمان خواندن:8دقیقه

مقدمه

در سال 1967 شرکت استامی کربن با اختراع روش تولید اوره بر اساس استریپینگ دی اکسید کربن توسط Petrus J. C. Kaasen brood فرآیند تولید اوره را متحول کرد. دستگاه استریپینگ فشار بالا در سنتز واحد اوره به مزایای زیر منجر شد :

- قسمت بازیابی فشار متوسط دیگر مورد نیاز نیست

- با کندانسیشن گازهای حاصل از عملیات استریپینگ توسط استریپر فشار بالا در کندانسور استخری و استخراج گرمای تولید شده، بخار کم فشار می تواند تولید شود که می تواند در بخش های پایین دست استفاده شود که تقریباً مصرف بخار یک کارخانه تولید اوره را به نصف کاهش می دهد.

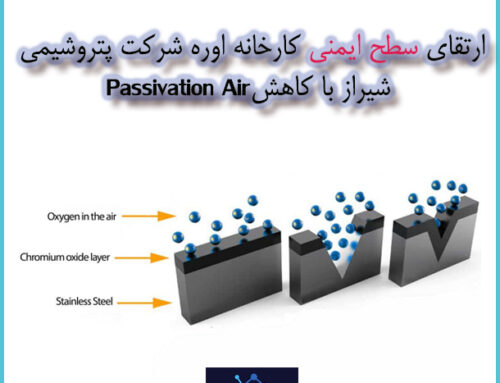

با این حال، عملکرد جداکننده دی اکسید کربن فشار بالا ( استریپر ) احتمالا به مهم ترین پارامتر در این کارخانه تولید اوره تبدیل شده است. تجهیز جدید استریپر که به درستی طراحی شده باشد، عملکرد خوبی را ارائه می دهد (بازدهی استریپینگ[1]). اما در طول عملکرد طولانی مدت عواملی چون رسوب زدگی، خوردگی غیرفعال و سایر حالت های خوردگی بر راندمان استریپر تأثیر منفی می گذارد.

استریپر فشار بالا ( high pressure striper )

استریپر فشار بالای واحد تولید اوره شرکت استامی[2] کربن يک مبدل حرارتی از نوع پوسته لوله ( Shell & Tube ) می باشد و می توان آن را همزمان در کلاس یک تبخیر کننده عمودی، یک راکتور پلاگ و یک برج دفع عمودی طبقه بندی کرد .درون تيوب های اين مبدل سيال فرايندی و درون شل اين مبدل برای تأمين انرژی لازم برای انجام فرايندهای مورد نظر (عملیات استریپینگ ) ، بخار فشار متوسط جريان دارد.

فرایند

محلول فرایندی سنتز اوره خروجی از داون کامر راکتور سنتز اوره که حاوی اوره ، کمپلکس کربامات آمونيوم ، آب و مقداری آمونياک آزاد که به صورت محلول می باشد به صورت فيلم ريزان مايع توسط تقسیم کننده های جریان مایع ( لیکوید دیوایدرها ) ، از بالا وارد تيوب های استريپر می شود . نکته حائز اهمیت آن است که دی اکسید کربن به صورت محلول در فاز مایع وجود ندارد و درصد مولی نشان داده شده برای دی اکسید کربن در جداول در واقع میزان مولی کربامات موجود می باشد . طبق واکنش زیر به ازاء مصرف هر مول دی اکسید کربن یک مول کربامات تولید می شود :

هدف از عملیات استریپینگ بازگرداندن کربامات موجود خروجی از راکتور به چرخه سنتز و تولید اوره می باشد . فیلم ریزان مایع بعد از جاری شدن درون تیوب های استریپر در تماس مستقیم و متقابل با جریان گازی دی اکسید کربن ورودی از پائین استریپر قرار می گیرد .

طبق واکنش بالا تشکیل کربامات آمونیم گرمازاست . پس در واقع برای پیشرفت واکنش در جهت برگشت می توان به محلول گرما داد و همچنین مقدار آمونیاک آزاد محلول را کاهش داد. با انجام اعمال فوق طبق اصل لوشاتلیه[3] (چنانچه سیستمی در حال تعادل باشد، در برابر هرگونه تغییری در جهت مخالف واکنش نشان میدهد تا اثر آن را از بین ببرد) واکنش در جهت برگشت پیشرفت خواهد نمود . برای اعمال گرما به محلول فرایندی بخار استخراج شده خروجی از توربین واحد اوره مورد استفاده قرار می گیرد . در سطح فیلم ریزان مایع درون تیوب های استریپر آمونیاک موجود در تعادل شیمیایی بین فاز مایع و فاز گاز قرار دارد . با وزش جریان دی اکسید کربن به سطح مایع ، آمونیاک آزاد نزدیک سطح مایع در فاز گازی همراه جریان دی اکسید کربن روفته می شود و تعادل شیمیایی به هم می خورد . در نتیجه مقداری از آمونیاک موجود در فاز مایع تبخیر سطحی و تعادل مجددا برقرار می شود . با تکرار پیوسته این فرایند غلظت آمونیاک در فیلم مایع ریزان کاهش می یابد و سبب می شود واکنش کربامات سازی در جهت برگشت انجام و کمپلکس کربامات به آمونیاک و دی اکسید کربن تجزیه شود.

شکل شماره 1 : فیلم ریزان مایع درون تیوب های استریپر

تقسیم کنند های جریان مایع ( Liquid dividers )

یکی از پارامترهای حیاتی برای کارایی استریپر اوره ( urea high pressure stripper ) اندازه سوراخ های مایع در تقسیم کننده های جریان مایع (liquid dividers ) و توزیع یکنواخت فیلم مایع درون تیوب های استریپر است.

معمولاً سه سوراخ در هر لیکوید دیوایدر وجود دارد. قطر و شکل این سوراخ ها به آرامی به دلیل خوردگی تغییر می کند. قطر افزایش می یابد و شکل از گرد به بیضی تغییر می کند زیرا نرخ خوردگی بسته به جهت نورد فولاد اعمال شده در طول فرآیند ساخت آن متفاوت است.

شکل شماره 2 : تقسیم کننده های جریان مایع

برای بهره وری بالا، بسیار مهم است که سوراخ های مایع هر لیکوید دیوایدر دارای ابعاد یکسانی باشند. با اندازهگیری اختلاف فشار دو سر هر لیکوید دیوایدر این مورد بررسی میشود. هوا از طریق سه سوراخ دمیده میشود و اختلاف فشار اندازهگیری میشود تا از راندمان بالای استریپر اطمینان حاصل شود.

استریپرهای قدیمی تر ساخته شده از آلیاژهای قدیمی نسبت به یک استریپر جدید دامنه بزرگتری از گشاد شدن سوراخ های لیکوید دیوایدر ها را نشان میدهند و به مرور زمان قطر سوراخ ها در نهایت به قدری بزرگ میشود که دامنه اختلاف فشار برای دستیابی به کارایی کافی برای استریپر قدیمی بسیار بزرگ میشود[4].

راندمان کم استریپر در کارخانه اوره استامی کربن منجر به لود و فشار بیشتر در بخش بازیابی کم فشار ( LP recirculation ) و نرخ بازیافت کمتر کاربامات آمونیوم تبدیل نشده میشود و حداکثر ظرفیت کارخانه را کاهش میدهد. توزیع یکنواخت فیلم ریزان مایع هم از منظر بازدهی عملیات استریپینگ و هم از منظر خوردگی از اهمیت بسیار بالایی برخوردار می باشد چرا که در اثر توزیع نامتوازن فیلم مایع قسمتی از تیوب ها دارای فیلم ضخیمی از محلول فرایندی می شود که انحلال اکسیژن در محلول را سخت تر کرده و پسیویشن فلز با مشکل مواجه می شود که شدیدا خوردگی را افزایش می دهد . از طرفی قسمتی از تیوب ها ممکن است خشک بماند که در اثر تماس با بخار درون شل استریپر و نبود مایع فرایندی که انرژی بخار را صرف عملیات استریپینگ نماید دمای موضعی آن قسمت از تیوب دچار افزایش بیشتر می شود که منجر به تنش حرارتی و افزایش خوردگی در آن قسمت از تیوب می گردد. توزیع یکنواخت ارتباط مستقیمی با اندازه سوراخ های لیکیوید دیوایدرها و ارتفاع مایع بر روی لیکوید دیوایدرها دارد. تعویض لیکوید دیوایدرها بسیار گران قیمت است و به همین دلیل بسیاری از کارخانه ها سعی می کنند با دریل کاری مجدد سوراخ های توزیع کننده جریان مایع طول عمر این توزیع کننده ها (لیکوید دیوایدرها) را افزایش دهند. در این مبحث به برخی از تجربیات صورت پذیرفته توسط شرکت های تولید کننده اوره پرداخته می شود.

شکل شماره 3 : سطح یکنواخت محلول فرایندی بر روی لیکوید دیوایدرها

اقدامات مرسوم انجام شده

یکی از اقدامت مرسوم چک و بررسی تغییر اختلاف فشار تمامی لیکیوید دیوایدرها در زمان اورهال مجتمع برای پیدا کردن لیکوید دیوایدرهای معیوب ( آنهایی که دچار تغییر سایز سوراخ تقسیم کننده مایع گردیده اند) می باشد که پس از این مرحله تعویض لیکوید دیوایدرهای معیوب با نمونه سالم طبق فرایند توصیه شده استامی کربن انجام می شود.

همچنین در صورت نبود لیکوید دیوایدر اضافی برای جایگزینی با نمونه های معیوب می توان تمامی لیکیود دیوایدرهای معیوب را شناسایی و به صورت یکنواخت در بین سایر لیکوید دیوایدر های سالم توزیع نمود تا بازدهی مناسب حاصل شود .

شکل شماره 4 : انجام تست فشار سنجی سوراخ های لیکوید دیوایدرها

از دیگر راهکار های رفع مشکل لیکوید دیوایدر ها انجام جوشکاری و سوراخ کاری مجدد آنها می باشد . بهتر است ابتدا لیکوید دیوایدرهای معیوب توسط تست فشار سنجی مشخص گردد و سپس جوشکاری با آلیاژ مناسب صورت گیرد و سوراخ های قدیمی به وسیله جوش پوشانده شود و سپس سوراخ های جدید با اندازه استاندارد قبلی و با زاویه مناسب ( زاویه 120 درجه سوراخ ها نسبت به یکدیگر ) بر روی لیکوید دیوایدرها انجام شود.

زمان برآوردی برای انجام این تعمیرات که در شرکت مشابه (واحد تولید اوره در کشور هندوستان) انجام شده حدود 10 روز می باشد و عمر مفید لیکوید دیوایدرها حدود 7 سال افزایش پیدا کرد. بعد از انجام سوراخکاری مجدد باید تمامی لیکوید دیوایدرها مورد تست فشارسنجی قرار بگیرند[5] .

روش دیگر که زمان کمتری نیاز دارد آن است که قطر تمام سوراخ های لیکوید دیوایدرهای معیوب اندازه گیری شود و فقط سوراخ هایی که قطر بیشتری نسبت به اندازه نرمال بقیه دیوایدرها دارا می باشند جوشکاری و سوراخکاری مجدد انجام شود . زمان مورد نیاز برای این کار حدود 6 روز می باشد[6] .

شکل شماره 5 : جوشکاری و سوراخ کاری مجدد لیکوید دیوایدرهای معیوب

از نکات حائز اهمیت دقت مناسب در جوشکاری سوراخ ها می باشد که باید به صورت کاملا یکنواخت و بدون هیچگونه خلل و فرج انجام پذیرد . با انجام جوشکاری نامناسب احتمال باز شدن و جدا شدن جوش و به هم ریختن توزیع فیلم مایع و به تبع آن خوردگی بیشتر در تیوب متصل به آن می باشد .

نتیجه گیری

تقسیم کننده های جریان مایع از اهمیت بالایی در میزان بازدهی عملیات استریپینگ برخوردار می باشند و تاثیر به سزایی در میزان خوردگی تیوب های استریپر خواهند داشت . بهتر است در زمان اورهال مجتمع تمامی لیکوید دیوایدر ها مورد تست فشار قرار گیرند و در صورت مشاهده هر گونه فولینگ و رسوب عملیات تمیزکاری فیزیکی و شیمیایی مورد نیاز انجام شود . لیکوید دیوایدرهای معیوب نیز یا جوشکاری و سوراخکاری مجدد گردند یا با نمونه سالم جایگزین گردند.

منابع :

www.nitrogenandsyngas.com Nitrogen Syngas 383 | May – June 2023

[1] Stripping efficiency

[2] STAMICARBON

[3] Le Chatelier’s principle – https://en.wikipedia.org/wiki/Le_Chatelier%27s_principle

[4] Nitrogen+Syngas 383 | May – June 2023

[5] Sunil Kulkarni of Mangalore Chemicals and Fertilizers in India–www.nitrogenandsyngas.com

[6] Ahsan Sarfraz of Fatima Fertilizer Ltd in Pakistan PAFL (Pak-American Fertilizer Ltd) –www.nitrogenandsyngas.com