گردآوری : آقای مهندس مرتضی صادق زاده

تاریخ :24 مهر 1402

شرکت: پتروشیمی خراسان

میانگین زمان خواندن:12دقیقه

نویسندگان :

Jan van der Werf, Jo Eijkenboom, Alex Scheerder, Stamicarbon bv, The Netherlands A. Reza Foolad, Shiraz Petrochemical Company, I.R. Iran

چکیده

شرکت پتروشیمی شیراز از سال 1362 با ظرفیت تولید 1500 تن اوره به روش استریپینگ دی اکسید کربن تحت لیسانس شرکت استامی کربن در نزدیکی شیراز در ایران، اقدام به راه اندازی کارخانه تولید اوره کرد. در اوایل سال 2003 شرکت پتروشیمی شیراز(SPC) پس از کسب تجربه موفق در نصب راکتور اوره با سینی های با بازده بالا از جنس سافورکس ، اولین استریپر با جنس سافورکس در جهان را نصب کرد. کندانسور کاربامات فشار بالا در مجتمع شیراز از جنس استنلس استیل BC.05 ، ساخته شده است. پتروشیمی شیراز اولین فرصت را برای کاهش مقدار اکسیژن در دی اکسید کربن از حالت نرمال 0.6 درصد حجمی به 0.3 درصد حجمی به دست آورد . استامی کربن و پتروشیمی شیراز توافق کردند که یک آزمایش سطح اکسیژن پایین را انجام دهند. تنها دلیل اضافه کردن اکسیژن، پسیو کردن ( جلوگیری از خوردگی فلز ) استنلس استیل در تماس با محیط فرآیندی در بخش سنتز فشار بالا ( HP) است. با داشتن یک استریپر از جنس سافورکس و همچنین پول کندانسور از جنس BC.05 ، اکسیژن کمتری برای پسیویشن مورد نیاز است. پایین آوردن سطح اکسیژن در یک کارخانه تولید اوره منجر به بهبود سطح ایمنی فرایند می شود. هدف نهایی این است که یک واحد تولید اوره بدون اکسیژن عمل کند که ذاتا بی خطر است. لازمه این کار آن است که تمام تجهیزات از جنس سافورکس ساخته شده باشند . کاهش سطح اکسیژن همچنین منجر به مزایای متعدد دیگری مانند مصرف انرژی کم تر و نیاز به سرمایه گزاری اولیه کم تر می شود. آزمایش سطح اکسیژن پایین در شرکت پتروشیمی شیراز ( SPC ) نقطه عطفی برای تحقق یک واحد اوره بدون اکسیژن و در نتیجه فرایند ذاتاً بی خطر است. این مقاله نتایج تست سطح اکسیژن پایین در پتروشیمی شیراز را هم از دیدگاه فرآیند و هم از دیدگاه خوردگی نشان می دهد. تست سطح اکسیژن پایین هیچ افزایشی در خوردگی در بخش سنتز HP نشان نداد. مزایای فرآیندی مشاهده شده عبارت بود از : افزایش درصد تبدیل مواد در رآکتور، مصرف بخار کم تر در استریپر فشار بالا ( HP Stripper ) و انتشار آمونیاک کم تر در مسیر خروجی واحد. هیچ محدودیتی برای پتروشیمی شیراز برای راه اندازی واحد در 0.3 درصد حجمی اکسیژن وجود ندارد. بر اساس این نتیجه، استامی کربن مقدار اکسیژن را 0.3 درصد حجمی در دی اکسید کربن ورودی به استریپر در نظر گرفت در صورتیکه پیش نیاز های زیر مهیا باشد :

- استریپر فشار بالا از جنس سافورکس

- پول کندانسور فشار بالا از جنس 05

فهرست محتویات

۱. مقدمه

۲. روش تست اکسیژن پایین

۳. تحلیل ریسک

۴. پیامدهای فرآیند

۵. پیامدهای خوردگی

۶. ایمنی فرآیند

۷. نتیجه گیری

۱. مقدمه

در بخش سنتز فشار بالا (140 بار) واحد تولید اوره استامی کربن ، شرایط حاکم بر فرآیند بسیار خورنده است. کاربامات جز خورنده فرایند است. برای محافظت از تجهیزات فشار بالای کربن استیل ، این تجهیزات در سمت فرایندی به استنلس استیل به صورت کلی یا به صورت یک کاور پوشانده یا روکش می شوند. موادی مانند 316L urea grade stamicarbon designation و X1CrNiMoN25-22-2 ) stamicarbon designation : BC.01 ) مورد استفاده قرار می گیرد . به کار بردن این تجهیزات استنلس استیل تنها زمانی ممکن است که اکسیژن برای پسیویشن به سنتز تامین شود. استامی کربن 0.6 درصد حجمی اکسیژن را توصیه می کند. با این وجود، هنوز هم باید نرخ خوردگی فعال و متغیر بین 0.05 تا 0.1 میلی متر در سال را در نظر گرفت که قابل قبول است (حد مجاز خوردگی). با این حال، کمبود در تامین مقدار لازم اکسیژن برای سنتز می تواند منجر به افزایش فاجعه بار نرخ خوردگی (30 میلی متر در سال) شود. علاوه بر خطر خوردگی فعال، وجود اکسیژن در سنتز از دیدگاه فرآیند و ایمنی مفید نیست. بنابراین استفاده از کارخانه اوره استامی کربن بدون اکسیژن مزایای تکنولوژیکی زیادی به همراه دارد. طرح فرآیند را می توان با حذف چندین مورد از تجهیزات مانند اسکرابر فشار بالا HP و برج جذب فشار پائین 4 بار ، ساده کرد. علاوه بر سرمایه گذاری کم تر و طول عمر بیشتر تجهیزات ، مصرف انرژی کم تر و همچنین تولید بالاتر کارخانه نیز محقق خواهد شد. علاوه بر این، واحد تولید اوره بدون اکسیژن به طور ذاتی ایمن تر خواهد بود. لازمه یک کارخانه اوره بدون اکسیژن این است که تمام مواد در بخش سنتز، که در معرض فرآیند قرار دارند، از ماده ایمن سافورکس ساخته شده باشند . سافورکس یک فولاد ضد زنگ دوپلکس (Stamicarbon: BE.06) است که مقاومت در مقابل خوردگی عالی تحت شرایط سنتز اوره بدون نیاز به هوای پسیویشن (اکسیژن) دارد. زمانی که حفاظت آلیاژی پول کندانسور ( HP Carbamate Condenser ) از BC.05 و استریپر فشار بالا از جنس سافورکس ساخته می شود ، هم اکنون می توان میزان اکسیژن مورد نیاز برای پسیویشن را کاهش داد. استامی کربن انتظار دارد که در این حالت غلظت اکسیژن می تواند به جای حالت نرمال 0.6 درصد حجمی تا 0.3 درصد حجمی کاهش یابد . شرکت پتروشیمی شیراز اولین کارخانه تولید اوره است که این پیش نیازها را برآورده می کند: کندانسور کربامات فشار بالا HP از جنس BC.05 ساخته شده است و استریپر جدید آن نیز از جنس سافورکس ساخته شده است . در دوره ۳۱ ژوئیه تا ۱۸ سپتامبر ۲۰۰۵، شرکت پتروشیمی شیراز در حضور استامی کربن مقدار اکسیژن را به 0.3 درصد حجمی کاهش داد.

۲. دستورالعمل تست سطح اکسیژن پایین

شرکت پتروشیمی شیراز در حال حاضر واحد اوره را در مقدار 0.45 درصد حجمی اکسیژن راه اندازی کرده است. قبل از شروع تست سطح اکسیژن پایین. به منظور قضاوت در مورد تاثیر مقدار اکسیژن کم تر، قرائت خط پایه از 31 جولای تا 6 آگوست انجام شد:

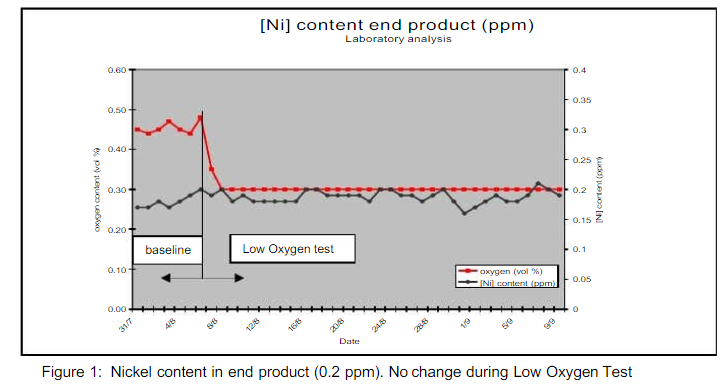

– محتوای نیکل در محصول نهایی برای نظارت بر هرگونه افزایش خوردگی

– پارامترهای ضروری فرآیند برای ارزیابی اثرات بر شرایط فرآیند

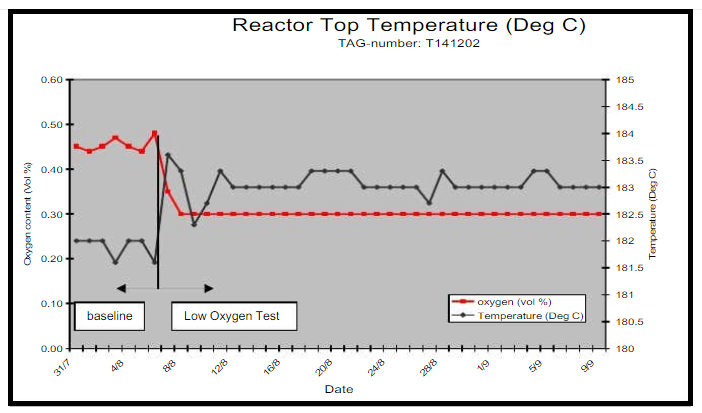

– دمای بالای رآکتور اوره و مصرف بخار در اچ پی استرایپر

در 7 اوت اکسیژن به 0.3 درصد حجمی کاهش یافت. و کارخانه در این سطح پایین اکسیژن تا 9 سپتامبر کار می کرد و برای یک پایش برنامه ریزی شده متوقف شد. به دلیل مشکلات مکانیکی در کمپرسور، میزان دی اکسید کربن ثابت نگه داشته می شد (سرعت و ظرفیت کمپرسور پس از کاهش مقدار اکسیژن تغییر نمی کرد). در زمان توقف واحد بازرسی خوردگی در بخش سنتز HP انجام شد. در ابتدا محتوای نیکل در محصول نهایی با مقدار اکسیژن بالاتر (0.45 درصد حجمی ) ثابت می باشد: 0.02 ppm . در صورت خوردگی کلی فعال، مقدار نیکل به میزان قابل توجهی با فاکتور ۵ افزایش می یابد و بنابراین به آسانی قابل تشخیص است. پس از پایش محتوای نیکل به مدت 6 روز، مقدار اکسیژن به 0.3 درصد حجمی کاهش یافت. محتوای نیکل در طول آزمایش تغییر نکرد، شکل 1 را ببینید. مقدار نیکل در حدود 0.2 ppm در طول آزمایش ثابت است.

۳. تحلیل ریسک

از آنجا که آزمایش سطح اکسیژن پایین پیشنهادی (0.3 درصد حجمی ) برای اولین بار در یک کارخانه تولید اوره بر اساس استریپینگ دی اگسید کربن استامی کربن اجرا می شود، اجرای تحلیل ریسک قبل از شروع آزمایش مناسب به نظر می رسد. تجزیه و تحلیل ریسک برای سافورکس و ریسک کار با سافورکس در میزان اکسیژن 0.3 درصد حجمی را می توان براساس واقعیت های زیر واجد شرایط عدم وجود دانست:

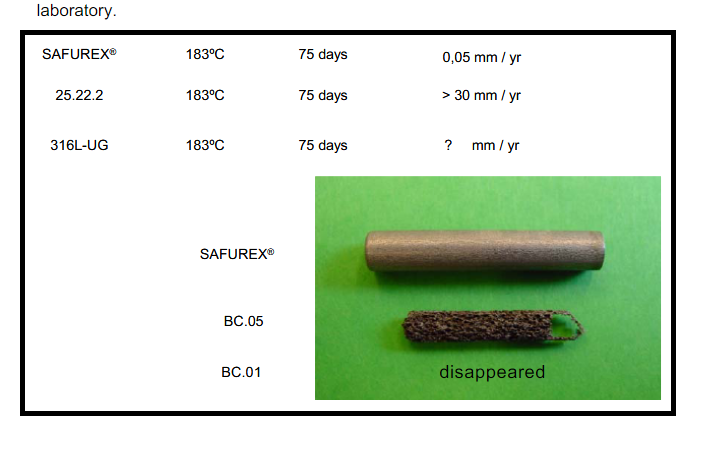

۳.۱.۱. استامی کربن آزمایش های خوردگی متعددی را در سطح اکسیژن نزدیک به صفر در مقیاس آزمایشگاهی در آزمایشگاه انجام داد.

شکل ۲: آزمایش های آزمایشگاهی استامیکربن در حضور کاربامات بدون اکسیژن

از شکل 2 می توان نتیجه گرفت که سافورکس می تواند در مقایسه با فولاد های زنگ نزن مرسوم مقاومت بیشتری با مقدار اکسیژن بسیار کم داشته باشد .

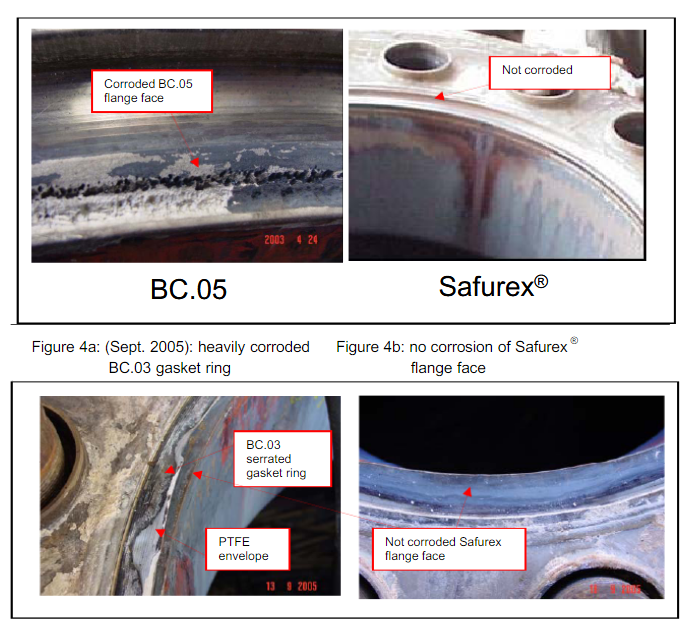

۳.۱.۲. نشتی از فلنج استریپر ساخته شده از سافورکس پتروشیمی شیراز از دیگر شواهد و تجربه های به دست آمده در این زمینه است. در اکتبر 2003 نیز همانند سپتامبر 2005 نشتی فلنج استریپر ساخته شده از جنس سافورکس رخ داد. چنین نشتی در صورتی رخ می دهد که گسکت مربوطه به شدت آسیب دیده باشد. چنین اتفاقی معمولا منجر به خوردگی شدید حلقه گسکت (از جنس BC.03) و همچنین سطح فلنچ (از جنس BC.05) به دلیل ترک خوردگی (تخلیه اکسیژن در شکاف) می شود ، شکل 3 را ببینید. در مورد پتروشیمی شیراز شدت خوردگی را تنها می توان با آسیب رینگ از جنس BC.03 مشاهده کرد . شکل شماره 4a را ببینید. با این حال، سطوح فلنج دست نخورده بودند، شکل 4b را ببینید و پس از تمیز کردن و تعویض گسکت می توانید دوباره عملیات را مجدداً آغاز کنید. حتی ماشین کاری هم لازم نبود.

شکل 3: سطح فلنج BC.05 پس از نشت گسکت منهول و فلنج سافورکس نشان داده شده است. در این شکل سطح به شدت خورده شده فلنج (BC.05) به دلیل خوردگی شکافی دیده می شود. در سمت راست، یک سطح فلنج از جنس سافورکس دیده می شود که پس از نشت گسکت اصلا خوردگی ندارد.

۳.۱.۳. تجربیات کسب شده در کارخانه استریپینگ NH3 هیچ خوردگی در تست کارخانه از قطعات ساخته شده از جنس سافورکس در سطح اکسیژن بین 0.25 تا 0.3 درصد حجمی و دماهای بالای حدود 200 درجه سانتی گراد رخ نداد.

۳.۲. تجزیه و تحلیل ریسک برای فولادهای ضد زنگ آستنیتی

آستنیت به آلیاژی گفته می شود که عمدتاً از آستنیت تشکیل شده است. پرکاربردترین گرید فولاد ضد زنگ آستنیتی است. آلیاژهای آستنیتی حاوی درصد بالایی از نیکل و کروم هستند که باعث می شود آنها و فولاد ساخته شده از آنها در برابر خوردگی بسیار مقاوم باشند.

3.2.1. شواهد نشان داد که در کارخانه های تولید اوره معمول می توان محتوای اکسیژن واحد را به صورت ایمن به 0.3 درصد حجمی کاهش داد. این حقیقتی است که در روزهای قدیم کارخانه های اوره معمولی در سطوح اکسیژن 0.3 درصد حجمی کار می کردند. بخش سنتز کارخانه های معمولی شامل یک رآکتور و میکسر از جنس BC.01 بود. شرایط فرآیند حتی از نقطه نظر خوردگی شدیدتر بود: 190 درجه سانتی گراد و 200 بار.

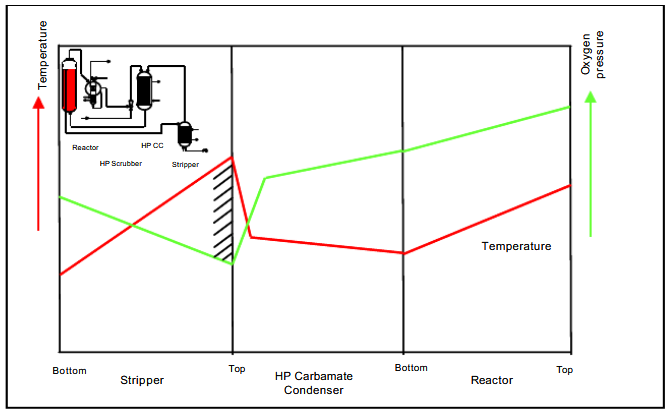

۳.۲.۲. کندانسور کاربامات فشار بالا HP از جنس BC.05

در پتروشیمی شیراز ( SPC ) کندانسور کاربامات فشار بالا HP از جنس BC.05 ساخته شده است و بعد از استریپر مهم ترین تجهیز با شرایط بحرانی از نظر خوردگی در کاهش میزان اکسیژن است. به طور کلی خوردگی در دماهای بالاتر و مقادیر کم اکسیژن بحرانی تر است.

شکل 5: دما و مقدار اکسیژن جزئی در بخش سنتز

شکل 5 دما (خط قرمز) و مقدار جزئی اکسیژن در جریان دی اکسید کربن عبوری از بخش سنتز HP را نشان می دهد. در بالای استریپر بیش ترین دما در ترکیب با کم ترین مقدار اکسیژن نسبی غالب است که نشان دهنده بدترین شرایط خوردگی است. در پتروشیمی شیراز استریپر اصلی با یک استریپر از جنس سافورکس جایگزین شد که باعث می شود که دیگر تجهیز به خوردگی حتی در فشارهای جزئی پایین اکسیژن حساس نباشد. شرایط خوردگی ملایم در تجهیزات دیگر غالب است. بالای پول کندانسور فشار بالا ( HPCC ) دومین مکان بد از لحاظ خوردگی در قسمت سنتز است. در پتروشیمی شیراز کندانسور کاربامات HP اصلی از جنس BC.01 می باشد که با کندانسور جدید کاربامات HP ساخته شده از جنس BC.05 که در برابر خوردگی مقاوم تر است جایگزین می شود. این بدان معنی است که کندانسور کاربامات HP سطح اکسیژن کمتری را برای پسیو شدن لازم دارد

۴. پیامدهای فرآیندی

کاهش مقدار اکسیژن قبل از هر چیز منجر به ظرفیت بیشتر تولید اوره می شود چرا که هوای اضافه شده در خوراک کمپرسور دی اکسید کربن اکنون می تواند با دی اکسید کربن جایگزین شود. در این روش حدود 2 درصد دی اکسید کربن اضافی با سرعت ثابت کمپرسور به بخش سنتز فرستاده می شود. کاهش مقدار اکسیژن منجر به:

- افزایش دمای بالای رآکتور (شکل 6 را ببینید) که منجر به افزایش درصد تبدیل مواد در رآکتور می شود.

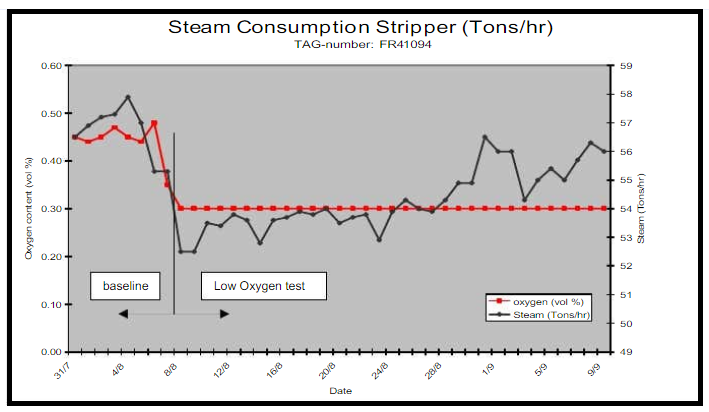

- این امر منجر به مصرف بخار کم تر در استریپر می شود، ( شکل 7 ) . این نتایج در فشار سنتز بین 140 – 142 بار به دست آمده است.

کاهش مصرف بخار به ازای هر تن محصول نهایی 40 کیلوگرم به دست آمد.

۴.۱. آمار انتشار مواد

هنگامی که هوای کمتری در سنتز HP وارد می شود، انتشار آمونیاک از برج جاذب 4 بار کاهش می یابد. در پتروشیمی شیراز در حین عملیات میزان باز بودن مسیر ونت خروجی از برج جذب 4 بار از 50 درصد به 30 درصد کاهش یافت.

۵. پیامدهای خوردگی

مقدار نیکل در طول تست سطح اکسیژن پایین تغییر نکرد که نشان می دهد خوردگی افزایش نیافته است. در طی بررسی تجهیزات فشار بالا شرکت پتروشیمی شیراز تایید شد که خوردگی خاصی در تجهیزات HP مشاهده نشد . پتروشیمی شیراز در سال 2000 توسط استامی کربن مورد بازرسی قرار گرفت. بنابراین یافته های این بازرسی اخیر را می توان با دیتاهای بازرسی قبلی استامی کربن مقایسه کرد. براساس بازرسی های انجام شده در سال های 2000 و 2005 وضعیت تجهیزات HP با در نظر گرفتن زمان در سرویس بودن تجهیزات بسیار عالی است.

۵.۱. استریپر فشار بالا HP Stripper (Safurex)

استریپر Safurex®، نصب شده در سال 2002، دارای زمان موثر در عملیات بودن 1097 روز (3 سال) است. میانگین نرخ خوردگی اندازهگیری شده در لولههای مبدل حرارتی 0.05 میلیمتر بر سال است که به مراتب بهتر از نرخ خوردگی استریپر قبلی BC.05 بود ( 0.09 میلی متر در سال ) . جوشکاری پوشش و روکش در هر دو کانال بالا و پایین هیچ خوردگی را نشان نداد. این موضوع با اندازه گیری ضخامت UT تایید شد.

۵.۲. کندانسور استخری کربامات فشار بالا ( HPPC ) ، ( BC.05 )

پول کندانسور در سال 1996 جایگزین شد و دارای زمان موثر در سرویس بودن 1956 روز (5، 4 سال) است. نرخ خوردگی لوله های مبدل حرارتی در پول کندانسور قبل و بعد از تست سطح اکسیژن پایین تغییر نکرد. در طول بازرسی در سال 2000 و همچنین در سال 2005 نرخ خوردگی در لوله های مبدل حرارتی نزدیک به صفر بود. همچنین، همانطور که توسط اندازه گیری های ضخامت سنجی UT تایید شد، اتصالات و جوشکاری های کانال های بالا و پایین هیچ خوردگی نشان ندادند. این یک رفتار خوردگی طبیعی برای پول کندانسور استامی کربن از جنس BC.05 در واحد تولید اوره است.

۲.۵.۳. رآکتور فشار بالا ( BC.01 )

رآکتور فشار بالا ( HP ) هنوز هم جایگزین نشده و زمان موثر در سرویس بودن آن 5277 روز (14.5 سال) است. به طور معمول در بالای رآکتور بیش ترین خوردگی رخ خواهد داد. براساس اندازه گیری های UT نرخ خوردگی در بخش بالایی راکتور حدود 0.06 میلی متر در سال است و همچنین نرخ خوردگی به دلیل تست سطح اکسیژن پایین تغییری نداشت. نرخ خوردگی 0.06 میلی متر در سال مقدار پایینی است . به طور معمول در محاسبات نرخ خوردگی 0.1 میلی متر در سال بدست می آید.

۵.۴. اسکرابر فشار بالا HP Scrubber ( BC.01 )

اسکرابر فشار بالا HP Scrubber اولیه نصب شده هنوز هم در سرویس است و تعویض نگردیده است، به جز تیوب باندل، که در سال 1999 جایگزین شد. زمان در سرویس بودن موثر تیوب های مبدل حرارتی اسکرابر حدود 1744 روز (4.8 سال) می باشد. نرخ خوردگی اندازه گیری شده در لوله ها 0.02 میلی متر در سال است. این موضوع در سال 2000 نیز اندازه گیری شد. هیچ تغییری در نرخ خوردگی اندازه گیری شده قبل و بعد از تست سطح اکسیژن پایین مشاهده نشده است.

۵.۵. لاین های فشار بالا ( BC.01 )

در اندازه گیری تصادفی ضخامت دیواره لاین ها به روش UT در تمام خطوط لوله HP هیچ خوردگی قابل توجهی از سمت فرآیند مشاهده نشد.

۶. ایمنی فرآیند

بالاترین خطر نسبت به اشتعال پذیری در جریان بخار در سنتز ، جریان گازی خروجی از اسکرابر HP (بالاترین غلظت هیدروژن و اکسیژن تحت فشار و دمای بالا) است. هنگام کاهش مقدار اکسیژن در بخش سنتز، ترکیب جریان گازی خروجی اسکرابر HP تغییر خواهد کرد (اکسیژن کم تر)، همچنین کل جریان گازی اسکرابر کاهش می یابد (آمونیاک خروجی کم تر خواهد بود). هر دو اثر منجر به وضعیتی (در 0.3 درصد حجمی اکسیژن) خواهند شد که در آن ترکیب جریان گازی اسکرابر HP از محدوده انفجار مخلوط O2-NH3 در شرایط معین دور می شود. بنابراین خطر انفجار کاهش می یابد.

۷. نتیجه گیری

آزمایش سطح اکسیژن پایین نشان داد که پتروشیمی شیراز با درصد حجمی 0.3 اکسیژن در خوراک دی اکسید کربن ورودی بدون هیچ خطری برای نرخ خوردگی بالاتر در بخش سنتز می تواند به طور ایمن کار کند . مزایای فرآیند به وضوح نشان داده شد؛ تبدیل درصد مواد رآکتور افزایش می یابد، مصرف بخار در استرایپر فشار بالا کاهش می یابد و همچنین تلفات آمونیاک به محیط کاهش می یابد. قابلیت افزایش ظرفیت کمپرسور برای تولید بیشتر کارخانه به وجود آید. با این حال دور کمپرسور پتروشیمی شیراز به دلایل مکانیکی محدود بود. درنهایت، کارخانه در سطوح پایین تر اکسیژن ایمن تر عمل می کند؛ زیرا ترکیب گازی خروجی از اسکرابر HP از محدوده انفجار دور می شود. هدف نهایی داشتن سطح اکسیژن صفر برای یک کارخانه ذاتا بی خطر است. این امر تنها با داشتن تمام تجهیزات در بخش سنتز از جنس سافورکس قابل تحقق است. با این حال، برای واحد های تولید اوره موجود استامی کربن تصمیم گرفت که مقدار اکسیژن در خوراک های دی اکسید کربن را در 0.3 درصد حجمی تنظیم کند. در صورت برآورده شدن پیش نیازهای زیر:

- استریپر فشار بالا از جنس سافورکس ( 06 )

- پول کندانسور و کند انسور کربامات فشار بالا از جنس 05

کارخانه هایی که دارای استریپر از جنس سافورکس و همچنین پول کندانسور یا کندانسور کربامات از جنس BC.05 هستند امکان افزایش سطح ایمنی و بهره مندی از مزایای فرآیند با کاهش مقدار اکسیژن به 0.3 درصد حجمی را دارند.