گردآوری : آقای مهندس مرتضی صادق زاده

تاریخ :24 مهر 1402

شرکت: پتروشیمی خراسان

میانگین زمان خواندن:12دقیقه

.

از آنجا كه مصرف انرژي در واحد اوره ، هر روز بيشتر از گذشته اهميت مي يابد ، استامي كربن در سالهاي گذشته دو طرح را به شرح ذيل عنوان نموده است :

الف) طراحي فلش ( فلش آدياباتيك )

ب) طراحي انرژي خيلي كم (قبلاً به نام 5xx عنوان شده بود )

طراحي فلش مربوط به استفاده از يك مرحله فلش آدياباتيك بين استريپر فشار بالا (HP) در بخش سنتز و بخش فشار پايين (LP) است . اين مرحله فلش آدياباتيك سبب بهينه سازي مصرف بخار (EXTRACTION) در واحد اوره مي شود . زيرا باعث كاهش بازدهي استريپينگ در سنتز مي شود بدون اينكه در بخش پايين دستي لود و بار فزاينده اي داشته باشد . بعلاوه اين مرحله فلش آدياباتيك باعث ايجاد گرماي كمكي بين كاربامات كندانسور و مرحله پيش تبخير مي شود . اين گرماي كمكي ، به طور قابل ملاحظه اي مصرف بخار LP در بخش تبخير را كاهش مي دهد . همچنين اين گرما غلظت اوره در تانك ذخيره را تا حدود 80% افزايش مي دهد . اين مطالعه ، مقايسه اي هم بين طراحي فلش (مرحله فلش ) با طراحي POOL CONDENSER و POOL REACTOR و طراحي آخر استامي كربن يعني طراحي انرژي خيلي پايين (5XX) داشته است . اين مقايسه نشان داد كه استفاده از مرحله فلش (طراحي فلش ) از نظر مصرف انرژي ، بازدهي بالاتري نسبت به ديگر طراحي ها يعني POOL CONDENSER و POOL REACTOR داشته است . اگرچه مصرف انرژي طراحي 5XX از طراحي فلش كمتر است ، اما روش طراحي فلش مقرون به صرفه تر است ( به علت سادگي طراحي و استفاده كمتر از تجهيزات فشار بالاي HP)

مقدمه :

چندي پيش ، طراحي FLASH ( فلش ) به عنوان يك طرح جديد در واحد اوره مطرح شد . اين طرح چندين تكنولوژي موجود را در يك مرحله تركيب مي كند تا مصرف انرژي را نسبت به فرآيند CO2 STRIPPING كاهش دهد ، در حالي كه فوايد CAPEX را هم داشته باشد . اين تكنولوژي براساس اصلاح گرما بين كاربامات كندانسور در فشار متوسط (MP) و مرحله پيش تبخير ، مصرف بخار(HP) E.S را با بهينه سازي مصرف و توليد بخار LP به حداقل مي رساند .

طراحي فلش در 5 واحد در جهان انجام شد كه به دو صورت طراحي اوليه و افزايش ظرفيت (REVAMP) قابل اجراست . در چندين واحد در حال ساخت هم از طراحي فلش در حال استفاده مي باشد . اين طرح از سمت استامي كربن بسيار توصيه مي گردد ، زيرا بالانسي بين هزينه هاي CAPEX,OPEX محسوب مي گردد . استفاده از طراحي فلش به صورت REVAMP جهت كاهش مصرف بخار ، رفع تنگناهاي مربوط به استريپر HP ، افزايش به مقدار كمي در ظرفيت واحد و به عنوان جايگزيني براي اسكرابر HP بكار مي رود . زماني بكارگيري طراحي فلش درREVAMP منطقي است كه با بررسي سيستم بخار ، به اين نتيجه برسيم كه مصرف بخار E.S فشار بالا با كاهش مصرف بخار LP توليدي واحد ، كاهش مي يابد . اين موضوع وقتي مفيد است كه بخار LP خروجي به طور كامل مصرف شود ، يا اگر مقدار بخار LP خروجي به طور قابل ملاحظه اي كمتر از مقدار بخار E.S ورودي باشد .

اصول طراحي فلش :

به لحاظ ترموديناميكي سنتز اوره، بخار فشار بالا (HP) را مصرف كرده و بخار فشار پايين (LP) را توليد مي كند . گاز استريپينگ هم از بخار فشار متوسط ( درشل استريپر ) استفاده مي كند . با يك حساب سرانگشتي هر 1 تن از بخار E.S حدود 1.2TON بخار اشباع را در فشار تقريبي 4.5 BAR مطلق توليد مي كند . اين بخار LP در بخش هاي پايين دستي فرآيند ، به ويژه براي خالص سازي و تغليظ سازي محصول اوره استفاده مي گردد .

بخار LP اضافي معمولاً براي موارد زير كاربرد دارد :

- بخار ADMISSION براي توربين كمپرسور ( بازدهي پايين با گرماي كندانس شده كه استفاده نمي شود اما مصرف آب كولينگ را افزايش مي دهد )

- به واحدهاي ديگر فرستاده ميشود .

- به عنوان BLOWN – OFF

جدول زير (جدول 1 ) اثر متغيرهاي كليدي در سنتز HP را با اجراي طراحي فلش در طراحي واحد CO2 STRIPPING نشان مي دهد .

بازدهي STRIPPING ميزان تبديل آمونياك در جريان پايين دستي (خروجي ) استريپر است . مقدار اين پارامتر هم از تقسيم ميزان آمونياك تبديل شده به اوره يا بيوره بر ميزان كل نيتروژن (همگي براساس مولي ) محاسبه مي شود . با كاهش بازدهي STRIPPING از 78% به حدود 68% ، كاربامات بيشتري به راكتور سيركوله و برمي گردد . گراف 1 ، اثر منفي وجود آب اضافي در بازدهي اوره خروجي در راكتور را نشان مي هد.

اگر چه طراحي فلش ، بازدهي كلي سنتز (بازدهي پايين تر راكتور ، بازدهي STRIPPING پايين تر ) را كاهش مي دهد ، اما نتيجه نهايي انرژي بكار رفته (را در مقايسه با فرآيند قديمي CO2 STRIPPING كاهش مي دهد در واقع علت اصلي استفاده از طراحي فلش ، بازدهي مطلوب سنتز با حداقل كردن انرژي مورد استفاده است نتيجه كلي در گراف 2 رسم شده است .

در بازدهي استريپينگ بهينه ، بازدهي استريپينگ در طراحي فلش به طور قابل ملاحظه اي كمتر از طراحي CO2 STRIPPING مي باشد ، اما فشار بخار در شل استريپر HP در طراحي فلش كمتر از طراحي CO2 STRIPPING است كه باعث كاهش دماي شل (حدود كمتراز 10ºC ) مي گردد . اين دماي پايين تر شل، باعث كاهش خوردگي در استريپر و نيز افزايش طول عمر آن نيز ميشود .

آناليز بخار LP در طراحي فلش :

همانطور كه در بخش هاي گذشته بيان شد ، طراحي فلش براساس بهينه سازي بخار LP توليدي و مصرفي استوار مي باشد . اگر توليد بخار LP بيش از حد مورد نياز براي واحد باشد ، بخار LP از واحد خارج مي شود (ونت مي شود ) اين موضوعي است كه در طراحي CO2 STRIPPING اتفاق مي افتد . بخار LP خروجي (EXPORT شده ) را مي توان براي موارد متعددي بكار گرفت اما در عمل ، غالباً ونت مي شود . ميزان بخار LP خروجي به طور قابل ملاحظه اي كمتر از ميزان اكي والانت بخار HP است ، لذا كاهش مصرف بخار HP با كاهش بخار EXPORT فشار پايين (LP) مفيد است .

در طراحي قديمي CO2 SRTIPPING دو مصرف كننده بخار (HP) E.S وجود دارد كه مصرف بخار در استريپر HP بسيار بيشتر از ديگري است . لذا با كاهش بازدهي STRIPPING مي توان مصرف بخار HP را كاهش داد . كاهش بازدهي STRIPPING به اين معني هست كه كاربامات كمتري در استريپر HP تجزيه و جدا شده و در نتيجه بخار استريپ شده كمتري توليد و به سنتز بر مي گردد . بنابراين ، ميزان گرماي مورد نياز در POOL CONDENSER / REACTOR در بخش سنتز HP ، كاهش مي يابد كه به نوبه خود باعث كاهش سايز تيوب باندل و توليد بخار LP كمتر مي گردد . در نتيجه ، كاهش بازدهي STRIPPIN باعث افزايش لود بخش پايين دستي مي گردد كه اين مورد هم مصرف بخار LP در هيتر RECTIFYING را افزايش مي دهد . در صورتي كه در طراحي مرحله فلش آدياباتيك ، اين مقدار بخار مصرفي با وجود اين مرحله بين استريپر HP و بخش LP كاهش مي يابد .

با اين وجود ، افزايش ميزان بخار LP در هيتر RECIRCULATION ، با استفاده از گرماي كندانسيون گرما از بخار فلش شده از مرحله فلش آدياباتيك تا پيش تبخير محلول اوره، جبران مي گردد. در نتيجه ، بخار LP كمتري براي تغليظ سازي اوره و رساندن به غلظت مطلوب مورد نياز است كه باعث صرفه جويي در مصرف بخار LP مي گردد .

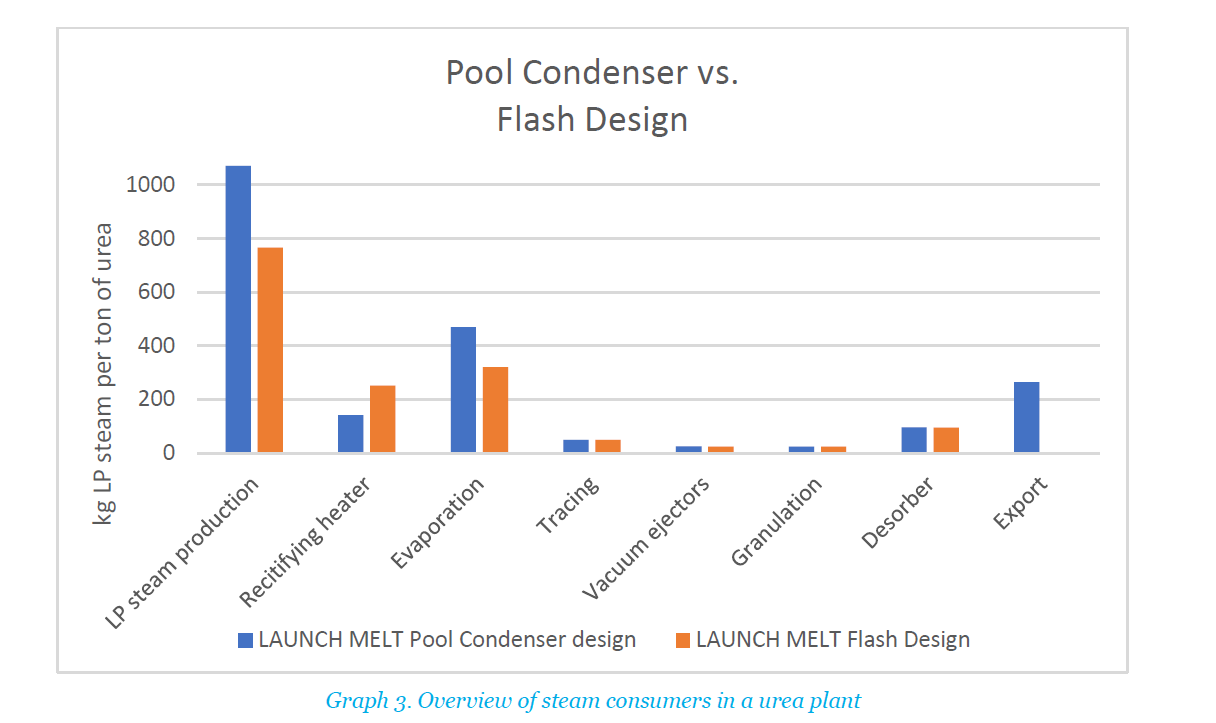

در گراف 3 ، مقايسه توليد بخار LP يا مصرف آن ( بستگي به تجهيزات موردنظر دارد ) بين طراحي فلش و POOL CONDENSER آورده شده است . در طراحي فلش ، به دليل گرماي اصلاحي با پيش تبخيركردن محلول اوره ، مصرف بخار LP در بخش تبخير كاهش مي يابد . مصرف بخار LP در هيتر REETIFYING نيز در مقايسه با طراحي POOL CONDENSER افزايش يافته است چرا كه بخار بازدهي STRIPPING پايين تر مي باشد . نتايج كلي طراحي فلش نشان ميدهد كه بخار LP توليدي در POOL CONDENSER و POOL REACTOR كمتر مي شود و بنابراين حداقل مقدار بخار EXPORT شده را در پي خواهد داشت كه بخاطر كاهش بخار (HP) E.S ورودي بوده است . این امر به ویژه در مواردی جالب است که مصرف کنندگان بخار LP و يا مقادير ونت محدود باشند .

زماني كه بخار LP خروجي (EXPORT شده ) منفي شود و بازدهي STRIPPING كاهش يابد ، بخار HP بايد وارد استيم درام بخار LP شده تا تمامي بخار LPهاي مصرف شده توسط واحد تامين گردد .

اين عمليات مطلوب نيست. بنابراين بازدهي STRIPPING بهينه بايد براي طراحي فلش استفاده شود تا بخار خروجي LP به حداقل برسد . همان طور كه در گراف 4 قابل مشاهده است .

در مواردي مي توان از طراحي فلش براي REVAMP واحدهاي طراحي شده براساس CO2 STRIPPING استفاده نمود كه بالانس بخار ارزيابي گردد . اگر بخار LP خروجي (EXPORT) در قسمتهاي ديگر مجتمع مورد استفاده قرار گرفته شود ، بايد اين مورد را لحاظ نمود كه چه مقدار بخار LP خروجي را مي توان كاهش داد . در مورد بخار LP كه در توربين كمپرسور CO2 استفاده مي شود يا اگر بخار LP خروجي به قسمت هاي ديگر سايت فرستاده مي شود ، بايد ديد كه كاهش بخارLP خروجي به ميزان حداقل ، مصرف بخار در واحد اوره را كاهش مي دهد اما براي رسيدن به بازدهي بهينه STRIPPING ممكن است مقدار بالانس بخار بيشتري را براي كل سايت نيازمند باشد .

متغيرها در طراحي FLASH:

دو متغير اصلي در طراحي فلش وجود دارد : مرحله فلش آدياباتيك مي تواند بدون استفاده از OFF GAS هاي سنتز يا با استفاده از آنها ، طراحي شود . در عمل ، وقتي OFF GAS از راكتور HP به مرحله فلش آدياباتيك ارسال مي گردد ، معمولا نيازي به اسكرابر HPفشار بالا نمي باشد. . اين عامل ، باعث مي شود كه در REVAMP واحدهايي كه در آنها اسكرابر HP طول عمر خود را از دست داده باشد وجود طراحي فلش حائز اهميت باشد .

جدا از فوايدي كه اين طرح براي مصرف بخار دارد ، اين طراحي باعث مي شود تعداد تجهيزات HP در بخش سنتز HP مانند اسكرابر HP و اجكتور HP كه منسوخ شده اند را كاهش دهد . بعلاوه مقدار PIPING در بخش HP نيز كاهش مي يابد .

فايده ديگر ارسال OFFGAS راكتور HP به بخش فلش آدياباتيك اين است كه نسبت مولي , (RATIO N/C) NH3/CO2 OFF GAS نسبتاً بالاست . اما نسبت مولي N/C براي OFF GAS خروجي از فلش آدياباتيك خيلي پايين تر است چون غني از CO2 است .

در مورد OFF GAS خروجي از راكتور غني از آمونياك ، وقتي به مرحله فلش آدياباتيك منتقل شوند ، اين بخار نسبت N/C را طوري تصحيح مي كند كه كندانس شدن كاربامات در سمت شل پيش تبخيركننده مطلوبتر گردد كه اين مورد باعث دماي كاربامات بالاتري مي گردد . اين دماي كاربامات بالا ، اجازه مي دهد كه غلظت اوره در پيش تبخيركننده بدون هيچ گونه مشكلي تا 80% وزني بالا برود.

همچنين ممكن است طراحي فلش با وجود اسكرابر HP در بخش سنتز انجام شود . در اين موارد گاز INERT خروجي از سنتز در برج جذب LP قبل از اينكه به اتمسفر هدايت شود خالص تر مي گردد.

در موارد خاصي ، طراحي فلش در REVAMP واحد اجرا مي شود .لذا درصورتي كه بخش سنتز با يك اسكرابرHP مجهز شده باشد OFF GAS خروجي از مرحله فلش ، مقادير كمي آمونياك دارد . براي جلوگيري از كاهش زياد نسبت N/C براي اين گاز و در نتيجه كاهش RATIO در شل پيش تبخيركننده ، محلول اوره خروجي از راكتور مي تواند تا حدي استريپر HP را باي پاس نموده و مستقيماً به مرحله فلش آدياباتيك منتقل گردد . اين كار ، آمونياك اضافي را در گازهاي خروجي از مرحله فلش آدياباتيك فراهم مي كند و باعث UNLOAD و كم شدن لود استريپر HP مي گردد .

از آنجا كه لود تيوبها در استريپر HP يكي از تنگناهاي موجود در واحدهايCO2 STRIPPING مي باشد نصب يك مسير باي پاس روي آن ، مي تواند اجازه لود بيشتري به واحد بدهد . البته در موردي كه لود تيوب HP STRIPPER باعث محدوديت ظرفيت واحد شده باشد ، نصب اين by – pass مي تواند ظرفيت واحد را حدود 10%-5% افزايش دهد .

مقايسه CAPEX & OPEX :

علاوه بر طراحي فلش ، طراحي هاي ديگري نيز، توسط استامي كربن بكار گرفته شده اند كه عبارتند از POOL CONDENSER و POOL REACTOR و طراحي انرژي خيلي پايين (5XX) . با مقايسه فرآيندهاي استفاده شده در اين طراحي ها در يك ظرفيت طراحي ثابت ، نشان دادند كه مصرف بخار HP در آيتم OPEX ( EXPRESSED IN HP EXTRATION STEAM CONSUMPTION ) با وجود طراحي فلش به طور قابل ملاحظه اي كمتر از طراحي هاي POOL CONDENSER و POOL REACTOR و حدود (870 kg/ton) مي باشد. طراحي انرژي خيلي پايين چون از گرماي INTEGRATION استفاده مي نمايد ميزان OPEX مصرف ( بخار E.S فشار بالا ) كمتري را نسبت به طراحي FLASH و در ( حدود (560kg/tonدارد .

هرچند ISBL CAPEX در طراحي فلش كمتر از POOL CONDENSER و POOL REACTOR و طراحي انرژي خيلي پايين است ، زيرا تجهيزات كمتري در بخش HP را نسبت به طراحي هاي POOL CONDENSER و POOL REACTOR و همچنين تجهيزات MP كمتري را نسبت به طراحي انرژي خيلي پايين بهمراه دارد.

تجربيات عملياتي با طراحي فلش :

تا كنون 5 واحد اوره طبق طراحي فلش اجرا شده اند كه دو مورد از آنها REVAMP شده اند( در جدول 2 ) .

در واحدهاي در حال ساخت ، طراحي فلش براي مصرف بخار HP مفيد بوده و در نتيجه OPEX كمتر و تعداد تجهيزات HP و در نتيجه CAPEX كمتري را مي طلبد. در طراحي واحد در حال ساخت ، در مصرف بخار HP مي توان صرفه جويي نمود زيرا بخار LP ( EXPORTشده ) بعنوان يك پارامتر طراحي به حداقل مي رسد . اين نتايج نشان داد كه در طراحي فلش ، مصرف بخار HP در واحد در حال ساخت، 710kg به ازاي يك تن اوره كاهش مي يابد در حاليكه در REVAMP واحدها و استفاده از طراحي فلاش ، مصرف بخار HP حدود 15-10% كاهش، قابل انتظار بوده است . واحدهاي در حال بهره برداري نشان دادند كه همگي فوايد عملياتي نسبت به طراحي هاي قديمي CO2 STRIPPING را دارند يعني مشكلات سنتز تاحدي با وجود تجهيزات فلش آدياباتيك كاهش يافته اند . در ظروف فلش آدياباتيك ، بخار خروجي از فلش به يك كندانسور پيش تبخيركننده فرستاده مي شود كه باعث كاهش مشكلات در بخش LP مي گردد . بنابراين تغييرات در N/C راكتور ، بازدهي استريپر، لود واحد و … تأثير كمتري بر بخش LP خواهند داشت . در مورد طراحي فلش بدون وجود اسكرابر HP ، تعداد تجهيزات HP كمتر مورد استفاده، قابل توجه مي باشد . عمليات سنتز بدون اسكرابرHP تعداد متغيرهاي كنترلي را كاهش داده و عمليات را آسانتر مي كند .

نتيجه گيري :

طراحي فلش كه در چند سال گذشته توسط استامي كربن مطرح شد ، در چندين واحد در جهان، هم در واحدهاي در حال ساخت (پيش ساخت ) و هم در REVAMP واحدها بكار گرفته شد كه اثبات شد اين نوع طراحي پتانسيل بهينه سازي عمليات واحد اوره را بهمراه دارد . در هر دو مورد (حالت REVAMP و پروژه هاي در حال ساخت ) ، عمليات واحد ، بخاطر اثر مرحله فلش آدياباتيك و كاهش تاثيرات منفي ناشي از بخش سنتز ، آسانتر مي باشد . در موارد بدون اسكرابرHP ، بهره برداري واحد به خاطر كاهش تعداد متغيرهاي كنترلي در بخش سنتز ، بهبود مي يابد . مصرف بخار HP ، با استفاده از اين طراحي ، تا 710kg به ازاي يك تن اوره كاهش مي يابد در حالي كه در طراحي هاي POOL CONDENSER و POOL REACTOR اين مقدار حدود 870kg به ا زاي 1 تن اوره بوده است . ذخيره بخار HP در پروژه هاي REVAMP حدود 75kg به ازاي 1 تن اوره اعلام شده است.

در مورد ميزان انرژي در بخش OPEX براي مصرف بخار HP ، طراحي فلش ما بين استاندارد لازم براي طراحي هاي POOL CONDENSER و POOL REACTOR و طراحي واحدهاي انرژي خيلي پايين 5xx ميباشد . زماني كه ، هزينه هاي سرمايه گذاري را بررسي كنيم طراحي فلش بسيار مقرون به صرف تر خواهد بود . در نتيجه طراحي FLASH را مي توان بالانس بهينه اي بين CAPEX, OPEX دانست . فايده ديگر طراحي فلش ، دماي پايين تر در شل استريپر است كه باعث كاهش خوردگي PASSIVE شده و عمر مفيد استريپر را افزايش مي دهد .

منبع:

|

Stamicarbon Symposium 2022 – Paul Meijboom and Luc Dieltjens- 16th – 19th May 2022 |